热处理是金属加工领域中一项关键的技术,它通过精确控制加热和冷却过程,显著改变金属材料的微观结构和物理性能。尤其在钢铁工业中,热处理可以极大地提升材料的机械性能,如硬度、韧性和耐磨性。从基本的退火到复杂的化学热处理,每一种热处理方式都有其独特的目的和效果。

本文将深入探讨钢的热处理过程,涵盖材料的加热和冷却转变,以及不同热处理类型如何影响产品的性能。通过对这些关键过程的理解,工程师和技术人员可以更好地选择合适的热处理方法,以满足特定的应用需求。

热处理定义与目的

1.定义:

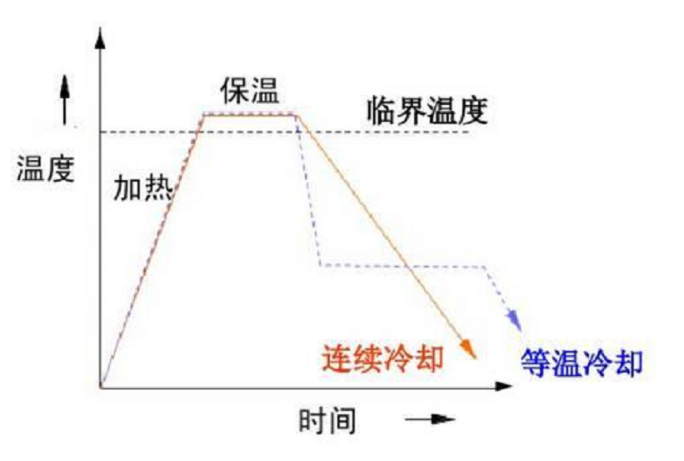

通过加热、保温和冷却固态金属或合金,使其内部结构发生变化,以获得预期的性能。

2目的:

2.1改善材料的工艺性能,确保后续加工顺利进行,这种热处理称为预先热处理。

2.2提高材料的使用性能,延长零件使用寿命,这种热处理称为热处理。

3.热处理分类

3.1普通热处理:包括退火、正火、淬火、回火(四火)。

3.2表面热处理:表面淬火、化学热处理。

3.3其他热处理:真空热处理、形变热处理等。

加热时的组织转变

在热处理过程中,加热时的组织转变是非常关键的一步,尤其是珠光体向奥氏体的转变。这一转变通常包括四个主要阶段,让我们简单了解一下每个阶段的特点:

1. 奥氏体形核:在这一阶段,随着温度的升高,珠光体开始分解,新的相——奥氏体开始在原有的晶界或其他缺陷处形成小的“核”。这些“核”是新相生长的起点。

2.奥氏体长大:形成的奥氏体“核”逐渐增长,逐步取代原有的珠光体。这个过程中,奥氏体晶粒不断扩大,直到几乎填满整个金属的微观结构。

3. 剩余Fe3C溶解:Fe3C(铁碳化物)是珠光体中较为坚硬的部分。在奥氏体形成并长大的过程中,剩余的Fe3C逐渐被奥氏体吸收和溶解。这一过程有助于后续的均匀化,确保金属内部成分更为均一。

4. 奥氏体均匀化:整个结构中的奥氏体将达到一种均匀状态,其成分和温度在微观层面上更加一致。这种均匀化的奥氏体为下一步的冷却和转变过程提供了理想的出发状态,从而能够获得更优良的机械性能。

通过以上四个阶段,金属内部的微观结构和性能都会得到显著的改变,为实现更好的材料性能奠定基础。

冷却时的组织转变

1.奥氏体的冷却转变

奥氏体的冷却转变是热处理过程中极为关键的一步,它直接影响到钢的性能和组织结构。让我们通俗地了解一下这一过程:

当钢被加热到临界点A1以上时,它主要存在于一种稳定的相——奥氏体。奥氏体是在高温下钢中碳原子和铁原子均匀混合的一个相态,具有较高的韧性和延展性。然而,当开始冷却时,这种稳定的奥氏体相会变得不稳定,必须转变为其他类型的微观结构。

这一转变的开始是在温度降至A1点以下。此时,奥氏体不再是稳定的相,开始转变成例如珠光体、贝氏体或马氏体等其他微观结构。这种转变的过程和结果极大地依赖于冷却的速率和方式。

冷却速度快的情况下,可能形成硬度较高的马氏体;而慢速冷却可能导致形成珠光体或贝氏体,这些都具有不同的性能特点,如强度、韧性和硬度。因此,即使是同一种钢,在加热温度和保温时间相同的条件下,采用不同的冷却方法也会导致热处理后性能的巨大差异。

45钢加热到840℃,在不同冷却条件下冷却后的力学性能

冷却方法 | σb/Mpa | σs/Mpa | δ/% | ψ/% | HRC |

随炉冷却 | 519 | 272 | 32.5 | 49 | 15~18 |

空气冷却 | 657~706 | 333 | 15~18 | 45~50 | 18~24 |

油中冷却 | 882 | 608 | 18~20 | 48 | 40~50 |

水中冷却 | 1078 | 706 | 7~8 | 12~14 | 52~60 |

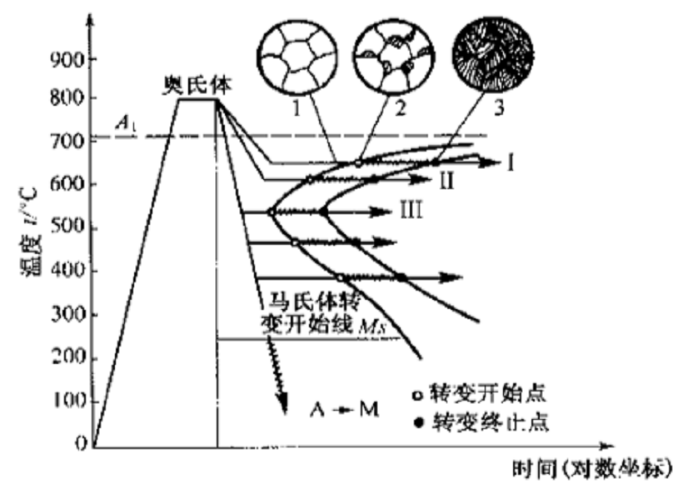

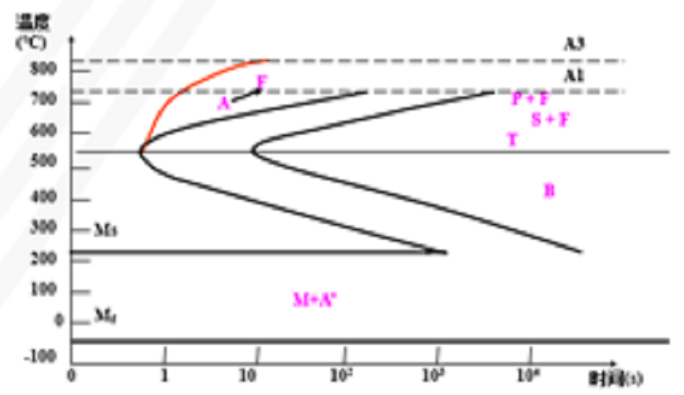

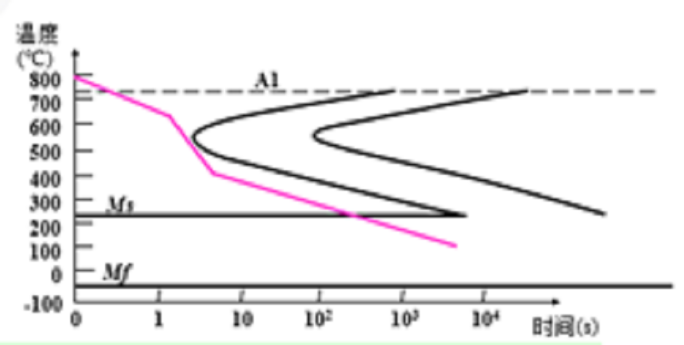

2.共析钢过冷奥氏体等温转变曲线的建立(金相硬度法)

也称“TTT曲线”(Time-Temperature-Transformation Curve),因形状类似“C”,常称“C曲线”。

借助“C曲线”,可以了解奥氏体在不同的冷却条件下转变成何种组织以及转变产物的性能,为正确制定和选择热处理工艺提供理论依据。

3. 共析钢C曲线及转变产物

3.1珠光体型转变(又称高温转变)

转变温度:A1~550℃;转变产物:珠光体

A1~6500℃:珠光体片层较粗,P(珠光体-pearlite )

6500℃~6000℃:珠光体层片较细,S(索氏体-sorbite )

6000℃~5500℃:珠光体层片极细,T (屈氏体-troolstite)

珠光体的铁素体和渗碳体层片粗细与转变温度有关。温度越低,珠光体的层片越细。层片变细,强度硬度增加,塑性韧性有所增加。

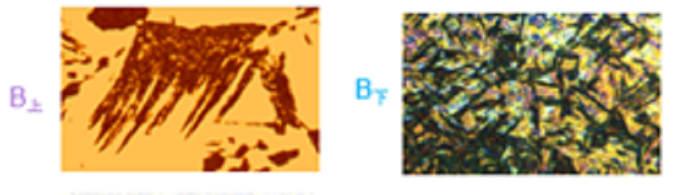

3.2贝氏体型转变(又称中温转变)

转变温度:550-Ms(230℃)

转变产物:贝氏体B(bainite)——由过饱和F和渗碳体组成的混合物。

550~350℃:上贝氏体(upper bainite )(B上)羽毛状组织,强度与塑性都较低,脆性很高。

350℃~ Ms:下贝氏体(lower bainite )(B下)针片状组织,综合性能好。

3.3马氏体转变(又称低温转变)

转变温度:Ms(230℃)~Mf

转变产物:马氏体(martensite )+A′(residual austenite )

马氏体:碳在α-Fe中形成的过饱和固溶体,用M表示。

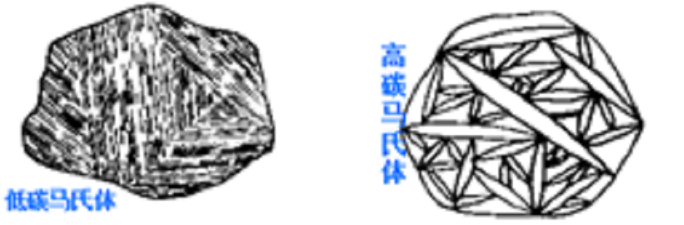

分类:

低碳马氏体(low carbon martensite ):呈板条状,具有较高的强度和塑韧性。也称板条M(lath martensite )。

高碳马氏体(high carbon martensite ):呈透镜状,片状,中间有脊线。其强度很高,但塑韧性差,脆性大。

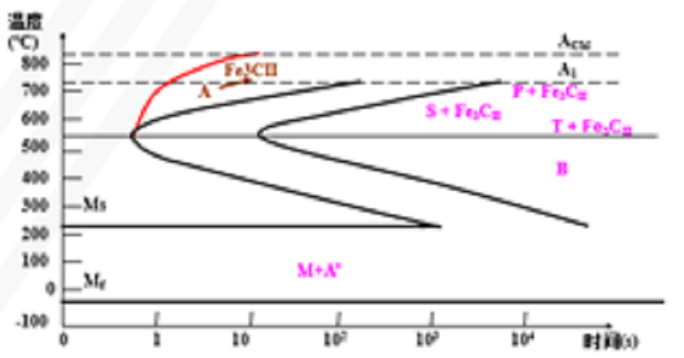

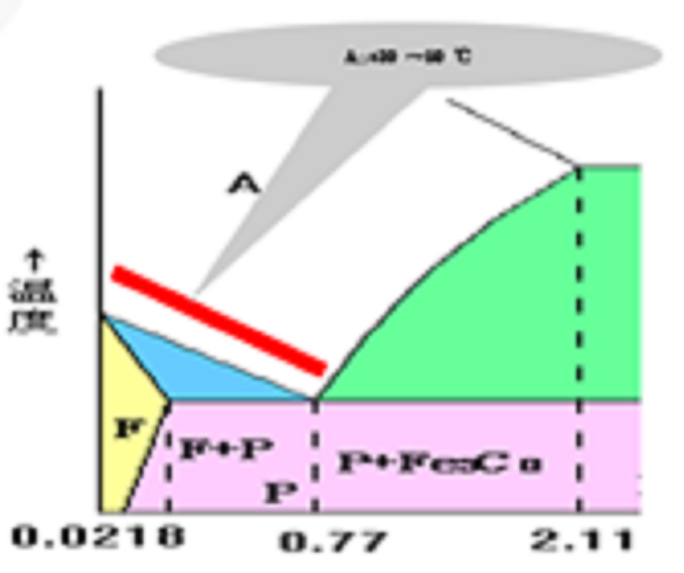

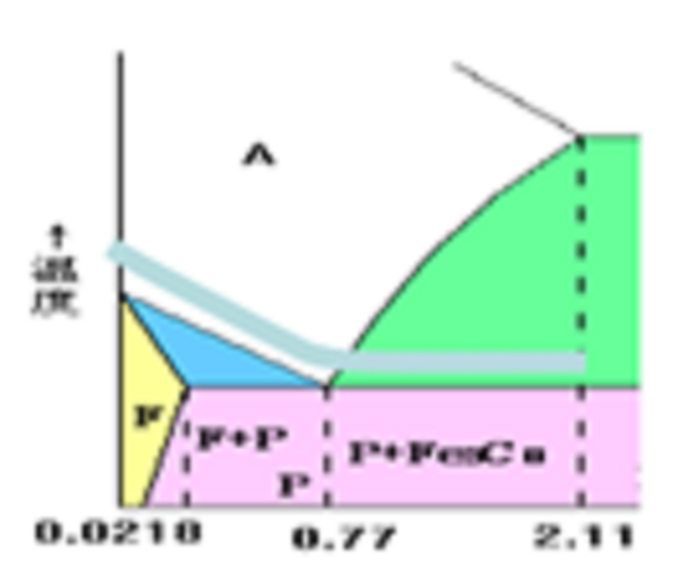

3.4. 亚共析钢的C曲线

过共析钢的C曲线

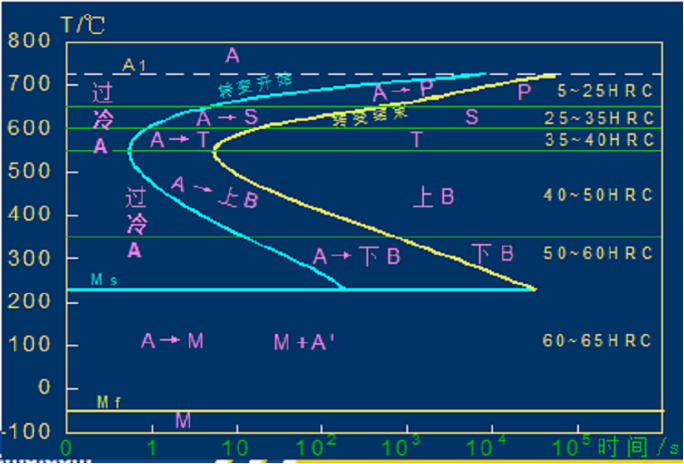

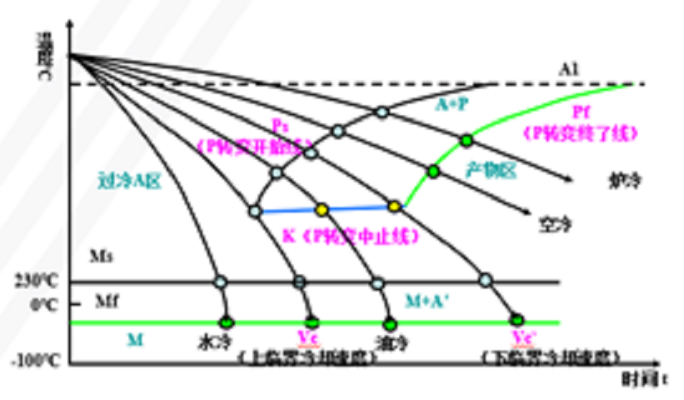

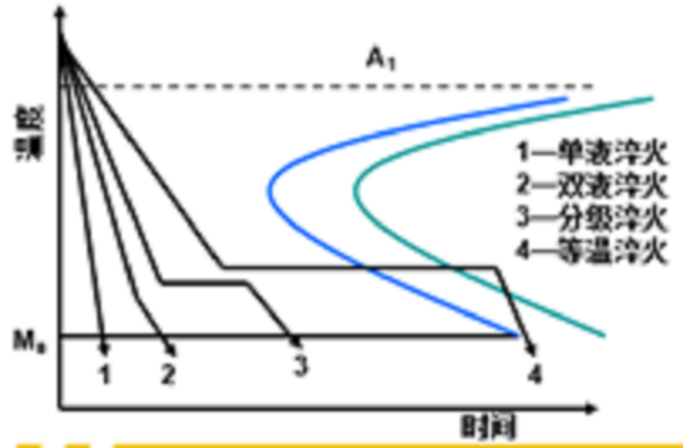

过冷奥氏体连续转变冷却曲线(CCT曲线)(Continuous Cooling Transformation)

特定热处理过程

1.退火:

定义:将金属加热到一定温度,保持足够时间,然后以适宜速度冷却

目的:

细化晶粒;

降低硬度,改善钢的成形和切削加工性能;

消除内应力。

分类:按退火的目的和工艺特点可分为完全退火、不完全退火、等温退火、球化退火、去应力退火等。

1.1完全退火(full annealing)

1.2球化退火(spheroidizing annealing )

适用范围:共析钢和过共析钢

加热温度:Ac1+20~30℃

目的:使网状或片状Fe3CⅡ球化

组织:球状珠光体

1.3等温退火(isothermal annealing )

1.4去应力退火(relief annealing )

目的:去除残余应力

加热温度:T加热<AC1(500~600℃)

应用:消除铸件,锻件,焊接件等的残余内应力。

1.5均匀化退火(扩散退火)

1.6再结晶退火(recrystallization annealing)

2.正火

定义:将工件加热到Ac3或Accm以上30~50℃,保温后从炉中取出在空气中冷却的热处理工艺。

目的:低碳钢:提高硬度,利于切削。

过共析钢:消除网状二次渗碳体,利于P球化。

中碳钢和中碳低合金钢:受力不大,性能要求不高可作为热处理。

3. 淬火

目的:获得M或B下组织,提高钢的的硬度和耐磨性。

淬火温度的选择:

亚共析钢:AC3+30~50℃;

共析钢及过共析钢:AC1+30~50℃。

淬火冷却是决定淬火质量的关键,理想的冷却速度应是如图所示的速度。

650℃以上,慢,减小热应力

650-400 ℃,快,避免C曲线

400 ℃以下,慢,减轻相变应力

常用的淬火介质(quenching medium)

目前生产中常用的冷却介质有油、水、盐水,其冷却能力依次增加。

常见的淬火冷却方法(quench cooling method)

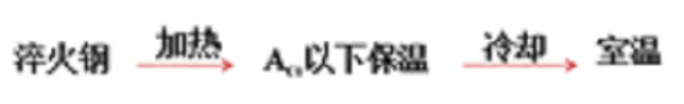

4.回火

回火的主要目的:

消除内应力,降低脆性

稳定组织和工件尺寸

降低硬度,提高塑性

回火的组织和性能变化:

淬火钢回火时的组织转变主要发生在加热阶段。随加热温度升高,淬火钢的组织发生四个阶段变化。

4.1.马氏体的分解

4.2残余奥氏体分解

4.3.马氏体分解完成和渗碳体的形成

4.4.Fe3C聚集长大和α固溶体的回复与再结晶

钢材回火后组织与力学性能:

回火时力学性能变化总的趋势:随回火温度提高,钢的强度、硬度下降,塑性、韧性提高。

工艺 | 回火温度 (℃) | 回火后组织 | 回火后硬度(HRC) | 性能特点 | 用途 |

低温回火 | 150~250 | M回 | 58~64 | 硬度高,耐磨性高;脆性、内应力降低 | 工具钢、 滚动轴承 、渗碳件等 |

中温回火 | 250~500 | T回 | 35~50 | 较高的弹性极限和屈服极限,有一定的塑性和韧性 | 弹簧钢、 热作模具 |

高温回火 | 500~600 | S回 | 25~35 | 良好的综合性能 | 重要结构件 |

表面热处理

表面热处理:只对工件表层进行热处理以改变其组织和性能的热处理工艺。

分类:表面淬火和化学热处理。

在生产中,有很多零件要求表面和心部具有不同的性能,一般是表面硬度高,有较高的耐磨性和疲劳强度;而心部要求有较好的塑性和韧性。

在这种情况下,单从材料选择入手或采用普通热处理方法,都有不能满足其要求。解决这一问题的方法是表面热处理。

1.表面淬火(surface quenching )

2.感应加热表面淬火(induction surface quenching)

基本原理:感应圈通入交流电→形成涡流(集肤效应)→表层得A→水冷得M。

分类:

规律:电流频率越大,淬硬层深度越浅。

3.火焰加热表面淬火(flame heating surface quenching)

4.钢的化学热处理(chemical heat treatment)

基本过程:

分解:使化学介质在加热保温过程中分解出渗入元素的活性原子;

吸收:活性原子被工件表面吸附,形成固溶体或特殊化合物;

扩散:渗入原子由工件表层向内扩散,形成具有一定深度的扩散层,即渗层

5.钢的渗碳(Carburize of steel)

目的:提高工件表面的硬度和耐磨性

渗碳用钢:低碳钢或者低碳合金钢

介质:常用的气体(煤油、苯等),具有活性碳原子。

温度:在奥氏体区,900—950℃

时间:根据渗层深度而定,约10小时左右。

6.其他化学热处理方法

6.1渗氮(nitriding):在一定温度下使活性氮原子渗入工件表面的热处理工艺。提高零件表面硬度、耐磨性、疲劳强度、热硬性和耐蚀性等。

6.2碳氮共渗(carbonitriding):碳氮同时渗入工件表层。提高表面硬度、抗疲劳性和耐磨性,并兼具渗碳和渗氮的优点。

6.3渗铬(chromizing):有较好的耐蚀性和优良的抗氧化性、硬度和耐磨性,可代替不锈钢和耐热钢用于工具制造。

6.4渗硼(boronizing):十分优秀的耐磨性、耐腐蚀磨损和泥浆磨损的能力,耐磨性明显优于渗氮、碳和碳氮共渗层,但不耐大气和水的腐蚀。主要用于泥浆泵零部件、热作模具和工件夹具。