热处理是工件制造和性能提升中的一项关键技术。它通过改变材料的显微组织或化学成分,以提高其使用性能,是工件质量和功能优化的重要手段。本文旨在深入解析热处理的概念、必要性,以及其多样化的工艺分类,包括淬火、回火、氮化、深冷和氧化等。我们将探讨这些工艺的目的、特点,以及它们如何根据不同的客户需求和工件类型来选择和应用。此外,文章还将通过实例展示不同热处理工艺对工件性能和外观所产生的显著影响,从而直观理解这些工艺在提高材料硬度和使用效率方面的重要性。

什么是热处理?

热处理是我通过改变工件内部的显微组织,或改变工件表面的化学成分,提高工件的使用性能。

什么时候需要热处理?

客户下达订单后,由锯切车间根据客户需求,切割尺寸大小的模具钢,后至机加工进行一系列打磨或者机铣工作。

根据需求或粗加工成型模具返厂热处理,根据不同材质需求,选择不同工艺进行热处理。

热处理工艺分类

今天我们分享的热处理工艺包含:淬火、回火、氮化、深冷、氧化等工艺。

一、淬火

1、什么是淬火?

将钢奥氏体化后以适当的冷却速度冷却,使工件在横截面内全部或一定的范围内发生马氏体等不稳定组织结构转变的热处理工艺。

2、淬火的目的?

1)提高金属成材或零件的机械性能。例如:提高工具、轴承等的硬度和耐磨性,提高弹簧的弹性极限,提高轴类零件的综合机械性能等。

2)改善某些特殊钢的材料性能或化学性能。如提高不锈钢的耐蚀性,增加磁钢的永磁性等。

二、回火

1、什么是回火?

将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺

2、回火的目的?

1)减少内应力和降低脆性,淬火件存在着很大的应力和脆性,如没有及时回火往往会产生变形甚至开裂。

2)调整工件的机械性能,工件淬火后,硬度高,脆性大,为了满足各种工件不同的性能要求,可以通过回火来调整,硬度,强度,塑性和韧性。

3)稳定工件尺寸。通过回火可使金相组织趋于稳定,以保证在以后的使用过程中不再发生变形。

4)改善某些合金钢的切削性能。

三、氮化

1、什么是氮化?

氮化处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。

2、氮化的目的?

使制品具有优异的耐磨性、耐疲劳性、耐蚀性及耐高温的特性。氮化处理是指一种在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工艺。

四、深冷

1、什么是深冷?

深冷处理是将金属在-160°C以下进行处理,使柔软的残余奥氏体几乎全部转换成高强度的马氏体。

2、深冷的目的?

消除残余奥氏体(淬回火后残余奥氏体在8-20%左右,由于奥氏体很不稳定,当受到外力作用或环境温度改变时,易转变为马氏体,而马氏体体积大于奥氏体,将造成材料的不规则膨胀,降低工件的尺寸精度)深冷后残余奥氏体降低到2%以下,减少残余应力、使金属基体更加稳定、使金属材料的强度,韧性增加,红硬性显著提高。

五、氧化

什么是氧化?

钢铁件通过氧化处理在表面生成致密、保护性氧化膜,主要成分是磁性氧化铁(Fe3O4),有抗粘结的作用,表面硫化获得的FeS薄膜可兼有减磨与抗粘结作用。同时可提高抗蚀性及高温抗氧化性。

04 Four

工艺不同工件有什么区别?

看上面几个工艺文字描述还不太明白?那么就直观的给大家看看不同工艺做出来的样子有哪些区别呢?

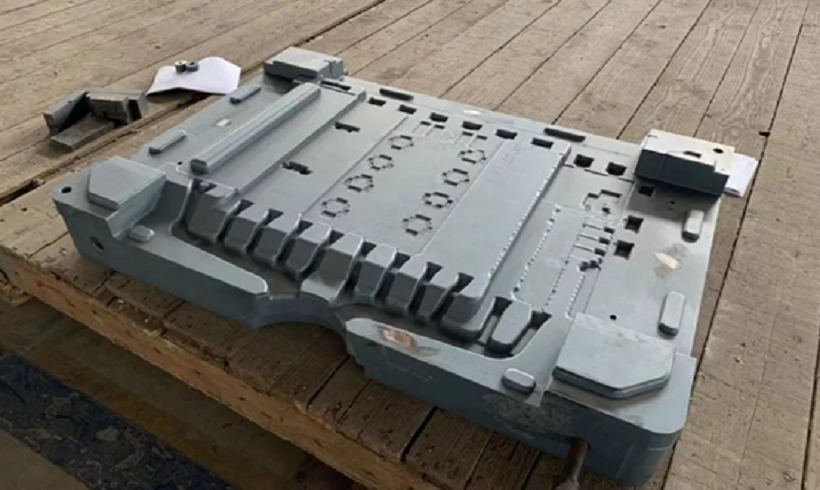

1.淬回火

颜色为灰青色

2深冷

表面有白霜,手不能直接触碰

3.氮化

表面偏白,灰色

从图片上直观的可以看出:

首先,工件的颜色会发生改变;

其次,工艺是密不可分的。如果一个工件所需要的硬度较高,就可以通过热处理来达到目的。

比如一个模具原本只能打10000个样本,现在就可以通过热处理加强硬度打100000个甚至1000000个,大大的提高了利用率。