每种类型的氢脆都可能具有不同的氢吸收机制,并可能对材料造成不同程度的损坏。用户必须了解不同类型的氢脆以及可能导致每种氢脆的条件,以便正确预防和减轻其材料中的氢脆。

1.紧固件材料中氢的形成;

氢可以通过多种机制渗透紧固件材料的结构,包括:

●腐蚀:氢可以通过与环境的电化学反应进入材料,例如在腐蚀过程中。

●电化学反应:氢气可以通过电化学反应产生,例如在阴极保护系统存在的情况下。

●制造过程:在制造过程中,例如电镀、热处理或焊接,氢可能会被引入紧固件材料中。

●使用过程暴露:紧固件材料在使用中可能会暴露于氢气中,例如在暴露于氢气或含氢液体期间。

腐蚀、电化学过程和材料成分在氢脆中的作用是相互关联的,并导致紧固件材料易受这种降解机制的影响。了解这些因素对于最大限度地降低氢脆风险并确保紧固系统的可靠性和安全性至关重要。

2.导致氢在紧固件中渗透和吸收的机制 ;

紧固件中的氢渗透和吸收可通过多种机制发生,包括:

●扩散:氢原子可以通过其表面扩散到紧固件材料中,并随着时间的推移渗透到内部。

●吸收:氢可以通过暴露于含氢环境(例如氢气或含氢流体)而被吸收到紧固件材料中。

●充氢:通过充氢可以将氢引入紧固件材料中,氢气是紧固件材料在高压下经受含氢环境的过程。

●电子转移:氢可以通过电子转移进入紧固件材料,在这个过程中,氢原子通过电极-金属界面转移到材料中。

总之,紧固件中的氢渗透和吸收可以通过扩散、吸收、充氢和电子转移发生。紧固件用户了解这些机制非常重要,以便将氢脆风险降至最低。

05 Five

氢脆对紧固件性能的影响

1.紧固件材料的强度和延展性降低;

紧固件中的氢脆会对紧固件材料的强度和延展性产生重大影响:

●强度降低:氢原子可以改变紧固件材料的晶体结构,导致形成空隙和其他缺陷,从而削弱材料。这会导致材料的整体强度下降,使其在正常负载甚至低于正常负载的情况下更容易断裂。

●延展性降低:氢气还会影响紧固件材料的延展性,使它们更脆,更不易塑性变形而不断裂。这会使紧固件在动态载荷下更容易断裂,例如在循环载荷或地震事件中遇到的载荷。

氢脆会对紧固件材料的强度和延展性产生重大影响,降低其承受正常载荷的能力并增加失效风险。紧固件用户必须了解氢脆的影响,以最大限度地降低故障风险并确保紧固系统的可靠性和安全性。

2. 关键应用中紧固件失效的风险增加 ;

紧固件中的氢脆会增加关键应用中发生故障的风险:

●结构应用:在桥梁、建筑物和其他大型结构等结构应用中,紧固件失效可能导致灾难性后果。氢脆化会增加紧固件失效的风险,导致结构完整性的丧失以及对人员和财产的潜在危害。

●航空航天应用:在飞机和航天器等航空航天应用中,紧固件失效会导致严重后果,包括失控、结构完整性丧失以及对乘客和机组人员的潜在伤害。氢脆会增加紧固件失效的风险,因此了解和减轻这些关键应用中的这种退化机制非常重要。

●高应力应用:在管道和压力容器等高应力应用中,紧固件失效会导致严重后果,包括泄漏、溢出以及对人和环境的潜在危害。氢脆会增加这些关键应用中紧固件失效的风险,因此了解和减轻这种退化机制非常重要。

紧固件中的氢脆会增加关键应用中的故障风险,因此对于紧固件用户来说,了解这种退化机制的潜在影响并采取适当措施将故障风险降至最低非常重要。

3. 对紧固件疲劳寿命和可靠性的影响;

紧固件中的氢脆会对紧固件的疲劳寿命和可靠性产生重大影响:

●疲劳寿命:氢脆会增加紧固件在循环载荷下失效的风险,例如在振动结构或承受重复载荷的应用中遇到的情况。这会缩短紧固件的疲劳寿命,降低其可靠性并随着时间的推移增加失效风险。

●可靠性:氢脆化还会降低紧固件的强度和延展性,从而影响紧固件的整体可靠性,使其在正常负载甚至低于正常负载的情况下更容易断裂。这可能会导致按预期执行的能力下降并增加故障风险,因此紧固件用户了解和减轻氢脆的影响非常重要。

紧固件中的氢脆会对紧固件的疲劳寿命和可靠性产生重大影响,因此紧固件用户必须了解这种退化机制的潜在影响,并采取适当措施将失效风险降至最低。

06 Six

氢脆的检测

1. 检测紧固件中氢的方法;

检测紧固件中氢的方法有多种,包括:

●无损检测 (NDT):

NDT 方法,例如电化学氢渗透检测,可用于检测紧固件中是否存在氢,而不会对材料造成损坏。

无损检测 (NDT) 是一种在不造成任何永久性损坏的情况下评估材料或组件特性的测试。NDT 的一些优点包括:

✔更安全:NDT 不会对被测材料或部件造成任何伤害或永久性损坏,因此与破坏性测试方法相比,它是更安全的选择。

✔成本效益:NDT 通常比破坏性测试更具成本效益,因为它不需要破坏样品来评估其特性。

✔更快:NDT 技术通常比破坏性测试方法更快,因为它们不需要时间来准备样品或执行测试后分析。

✔提高准确性:NDT 技术通常提供比破坏性测试方法更准确的结果,因为它们可以评估材料或组件的整个体积,而不仅仅是一小部分。

✔可重复:NDT 技术通常可以在同一样本上重复多次,从而使结果更有信心。

但是,NDT 也有一些缺点,包括:

✔复杂性:NDT 技术可能很复杂,需要专门的设备和训练有素的人员来执行。

✔局限性:某些 NDT 技术在可测试的材料或组件以及可评估的属性方面存在局限性。

✔成本:虽然在许多情况下 NDT 比破坏性测试更具成本效益,但执行 NDT 所需的设备和训练有素的人员的成本可能很高。

何时选择 NDT 取决于应用的具体需求和限制。当评估材料或组件的特性而不造成任何永久性损坏很重要时,NDT 通常是一个不错的选择。当需要重复测试或破坏性测试的成本不可行时,也经常使用它。

●显微镜检查:

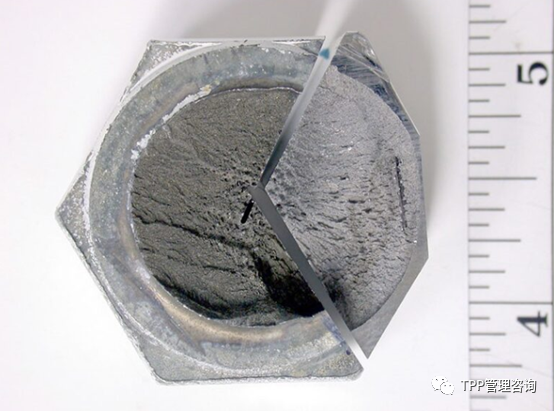

紧固件材料的显微检查是一种检测紧固件氢脆的技术。该过程涉及使用显微镜在高倍放大下检查材料并寻找氢渗透和吸收的迹象。

显微镜检查的优点包括:

✔高精度:显微镜检查允许在非常高的放大倍数下对紧固件材料进行详细分析,这有助于检测甚至是氢脆的微小迹象。

✔非破坏性:检查过程是非破坏性的,这意味着紧固件在检查后仍然可以使用。

✔成本效益:与其他测试方法相比,显微镜检查的成本相对较低。

显微镜检查的缺点包括:

✔耗时:检查过程可能很耗时,尤其是对于大量紧固件。

✔对专用设备的要求:显微镜检查需要专用设备和训练有素的人员,这些设备可能不容易获得。

✔仅限于表面分析:检查仅限于紧固件的表面,因此可能无法提供材料中存在的氢脆的完整图片。

何时选择显微镜检查:显微镜检查对于想要评估其紧固件中是否存在氢脆的紧固件用户来说是一个有用的工具。对于正在寻找一种非破坏性且具有成本效益的方法来测试其紧固件的紧固件用户而言,它特别有用。但是,它可能不适合需要更完整的氢脆分析或需要评估不易接触的紧固件的紧固件用户。

●光谱学:

光谱学方法,例如俄歇电子能谱,可用于识别紧固件材料中氢的存在。

光谱方法的优点包括:

✔紧固件材料氢检测精度高、灵敏度高;

✔无需样品制备即可进行实时分析;

✔与破坏性测试方法相比,对紧固件材料的影响最小;

光谱方法的缺点包括:

✔与其他测试方法相比,成本和复杂性更高;

✔与显微镜检查等其他方法相比,分析深度有限;

✔需要专门的设备和训练有素的人员来执行分析;

何时选择此方法:光谱方法通常与其他测试方法结合使用,可以提供有关紧固件材料中氢分布和浓度的额外信息。当需要高精度和高灵敏度的氢检测时,通常会选择它们,特别是在故障可能导致严重后果的关键应用中。

●破坏性测试:

破坏性测试方法,例如拉伸测试和断裂力学测试,可用于评估氢对紧固件性能的影响并检测与氢相关的损坏。破坏性测试方法涉及紧固件样品的物理或化学变化以确定其性能,例如强度和韧性。这些方法的优点包括:

✔直接测量:破坏性测试可直接测量紧固件的机械性能,这可用于确定氢脆的存在和严重程度。

✔可靠性:破坏性测试提供了可靠的结果,因为样品在测试过程中完全改变了,提供了紧固件特性的全貌。

✔可量化的结果:破坏性测试提供可量化的结果,可用于比较不同紧固件材料的性能,并评估氢脆缓解措施的有效性。

但是,也有几个缺点需要考虑:

✔样品损失:破坏性测试需要完全改变紧固件样品,这意味着样品不再可用于进一步使用。

✔耗时:破坏性测试可能非常耗时,因为在获得结果之前必须准备、测试和分析样品。

✔昂贵:破坏性测试可能很昂贵,因为需要专门的设备和训练有素的人员来执行测试。

何时选择破坏性测试方法?当非破坏性测试方法无法提供有关紧固件性能的足够信息,或者当紧固件失效的风险很高并且需要全面了解紧固件的性能时,通常会使用破坏性测试方法。此外,破坏性测试可用于验证非破坏性测试方法的结果,并确认紧固件中氢脆的存在和严重程度。

2. 定期测试和检查以识别氢脆的重要性;

定期测试和检查对于识别紧固件中的氢脆至关重要,因为:

●降低风险:通过定期测试和检查紧固件,可以在早期检测到氢脆,从而及时干预并最大限度地降低故障风险。

●增加可靠性:定期测试和检查有助于确保紧固件的可靠性和性能,降低意外故障的风险并保护关键应用。

●预防性维护:定期测试和检查可以告知维护计划,允许在紧固件达到使用寿命之前主动更换紧固件。

●增加安全性:检测紧固件中的氢脆可以通过降低航空航天、汽车和建筑行业等关键应用中的故障风险来提高安全性。

总之,定期测试和检查对于识别紧固件中的氢脆很重要,因为它可以及早发现、提高可靠性、有效维护和提高安全性。

3. 评估紧固件中氢脆严重程度的技术;

有几种评估紧固件氢脆严重程度的技术,包括:

●拉伸测试:拉伸测试是一种破坏性测试,用于测量紧固件材料的强度和延展性。通过比较氢脆紧固件与非脆化紧固件的机械性能,拉伸试验的结果可用于评估氢脆的严重程度。

●显微镜检查:紧固件材料的显微镜检查可以深入了解与氢有关的损坏程度,例如氢起泡,并可用于评估氢脆的严重程度。

●电化学测试:电化学测试,如电化学渗透测试,可用于评估氢渗透到紧固件材料中的速率和程度,提供氢脆严重程度的指示。

●断裂力学测试:断裂力学测试,如断裂韧性测试,可用于评估紧固件材料的断裂行为,并确定临界应力强度因子,可用于评估氢脆的严重程度。

总之,拉伸测试、显微镜、电化学测试和断裂力学测试是可用于评估紧固件氢脆严重程度的技术。最佳方法将取决于应用程序的具体要求和结果中所需的详细程度。

07 Seven

如何防止氢脆

1. 减少氢在紧固件中的形成和渗透的策略;

有几种减少紧固件中氢形成和渗透的策略,包括:

●材料选择:选择耐氢脆的紧固件材料,如奥氏体不锈钢,有助于防止氢的形成和渗透。

●表面光洁度:为紧固件提供干净光滑的表面光洁度可以减少可用于氢吸收的表面积,有助于防止氢渗透。

●环境控制:控制紧固件的使用环境,例如减少接触腐蚀性液体和气体,有助于防止氢气形成和渗透。

●表面处理:表面处理(例如钝化或电镀)可以通过在紧固件材料表面形成阻挡层来帮助防止氢渗透。

2. 改进紧固件材料选择和加工以防止氢脆的技术;

可以通过以下技术改进紧固件材料的选择和加工以防止氢脆:

●过程控制:实施适当的过程控制措施,例如在热处理过程中控制冷却速率,有助于防止氢气在紧固件材料中形成和渗透。

●氢脆消除 (HER) 热处理:HER 热处理可用于减轻紧固件材料中由氢引起的应力,有助于防止氢脆。

●氢检测和监测:定期检测和监测氢可以帮助确定紧固件材料中是否存在氢,从而进行早期干预以防止氢脆。

总之,改进紧固件材料选择和加工以防止氢脆的关键是材料选择、表面光洁度、过程控制、HER热处理以及氢检测和监测的组合。通过实施这些技术,紧固件用户可以帮助防止氢脆并确保其紧固件在关键应用中的可靠性和性能。

3. 正确维护和保护紧固件以尽量减少氢脆的重要性;

正确的紧固件维护和保护在最大限度地减少氢脆和确保紧固件的可靠性和性能方面起着至关重要的作用。正确维护和保护紧固件的一些重要策略包括:

●正确安装:正确安装紧固件,包括使用正确的工具、技术和扭矩规范,有助于防止氢气渗透和吸收。

●保护涂层:在紧固件上涂上保护涂层,例如镀锌,有助于减少氢渗透并防止氢脆。

●环境保护:应保护紧固件免受可能导致腐蚀、氢气形成和氢气渗透的环境影响,例如高湿度和盐水暴露。

●定期维护:定期紧固件维护,包括清洁和检查,有助于识别和防止氢脆,从而及时干预和更换受影响的紧固件。

总之,正确的紧固件维护和保护对于最大限度地减少氢脆和确保紧固件在关键应用中的可靠性和性能至关重要。通过实施适当的维护和保护策略,紧固件用户可以帮助防止氢脆并确保其紧固件的长期性能和安全性。

08 Eight

紧固件用户了解和预防氢脆的重要性的最后思考

氢脆对紧固件的性能和可靠性构成严重威胁,紧固件用户必须了解潜在风险并了解如何预防和检测此问题。

全面了解氢的形成和机制,以及氢对紧固件性能的影响,对于用户在紧固件选择、加工和维护方面做出明智的决定至关重要。

定期测试和检查、正确选择紧固件材料以及实施减少氢形成和渗透的有效工艺,有助于最大限度地降低氢脆风险,并确保紧固件在关键应用中的使用寿命和可靠性。