PM分析是将现象(Phenomena)作物理(Physical)分析,并从机构上(Mechanism)做分解说明,并取其第一个字母组成,最适合用于改善慢性损失。

为了降低复杂的慢性损失,以前的改善方法中,均对发生现象未做深入的分析,虽然能列出所能想到的原因,但是,往往会遗漏其中最重要原因,而列出一些不相关的原因,所以即使进行各种对策,也无法有效降低损失,而对此种缺失,使用PM分析是最有效的手段。

诸如缺陷、故障和停机等造成长期损失,因果关系错综复杂,无法采取对策。在这种情况下,TPM 使用 PM 分析。

PM分析根据原理和原则对它们进行物理分析,以阐明缺陷现象的机制。通过从4M的角度列出所有理论上认为会影响它们的因素并采取对策来实现零缺陷、零故障的一种“观点和思维方式”。

首先,将现象分层,直到物理分析变为如下所示:

1. 明确能量转移的加工点在哪里;

2. 用图片画加工点图;

3. 澄清什么是提供能量的东西(A)和接收能量并转换/转换的东西(B);

4. 阐明形成变形/改变的物理量参数(C)是基于什么原理。物理量与加工点的位置有关,如距离和角度,与能量有关,如力、速度、温度和时间;

5. 阐明物理量参数如何变化(D);

6. 造句“C在A和B中变成D”这样的句子表达;

7. 如果可以用公式或反应方程式表示,则可以认为是物理分析。

以这种方式思考事物并针对所有因素采取措施可以实现零。

第一步骤 - 明确发生的现象,并检讨现象的出现、状态、发生的部位、机种间的不同,将现象的型态(PATTERN)进行层别分类。(以现场、现物的事实为根据将可能之现象,进行层别分析)。

第二步骤 - 对现象作物理的分析,以物理的知识作现象的分析,然后进行结果的讨论,例如,在有损失发生时,分析是与物的接触造成的,或是因撞击而在物性较差的一方所产生的现象。

依据其判断的方法,将变动的要因列举出来。

以下为其方法:

A. 将现象以物理的看法,将变动要因列举出来。

B. 从原理,原则上出发,以系统方式进行,如此就不会将要因遗漏。

C. 避免以往直接由直 觉即做出判断之举动。

第三步骤 - 显示现象成立的条件,对构成可能发生现象的所有条件,进行整理。一般而言,由于对现象成立条件的整理并不充足,就想利用整理出来的条件要因进行对策,也不再考虑其他可能成立的条件,结果是故障及不良,均无法有效降低。

第四步骤 - 列举各项重要原因,针对各项成立的原因,以原理来思考有因果关系的设备、材料、方法及人的要因,不要考虑影响度的大小,要全部的列举出来。

很意外的,由于不了解设备的机构,动作原理,零件的机能,维持机能必要的精度及调整方法等基础知识,因此常将重要的要因遗漏,所以努力学习上述知识是必要的。当然,关于材料制品的特性和加工的动静态特性,也要十分的清楚才行。

第五步骤 - 应有状态的检讨,设定应有状态的项目,亦即以每个重要要因的机构、现物、图面,各项标准为基础,针对其应有的状态作检讨,并应作深入的检讨、学习,且将所检讨,发现不政党之状况,依顺序进行下一个步骤的检讨。

第六步骤 - 检讨调查方法,针对各要因不正常之状况,而检讨其具体的调查方法和测定方法及范转。

第七步骤 - 指摘出不正常之点,依据上述所检讨的调查方法,针对各项要因,找出不正常之点。并注意,不要采取以前的观点和判断基准,应以原有的「应有之状态为何?」及「微缺陷」之观点,找出不正常之点。

第八步骤 - 提出实施改善案,针对指摘出之不正常点,订定改善案,并作评估与实施。

45 Forty Five

创造一种不会导致缺陷的机制

缺陷“零”是制造的理想。拥有一个能够“不产生缺陷”的持续维护的系统非常重要。

“在过程中创造质量”是指在制造过程中设置和管理不会导致缺陷的条件。条件中有四个 M:“Man”、“Machine”、“Material”和“Method”。特别是,如果“设备”得到稳定的维护和管理,质量变化可以最小化。

虽然制造过程越来越自动化、无人化,生产主体正在从“人”转向“设备”,但在实际生产现场,人的参与和各种调整和措施的增加。如果什么都不做,就很难设置和管理不会导致缺陷的条件。

创建零缺陷的系统,需要用检查条件的原因系统的管理来代替结果系统(产品)的管理。换言之,就是建立“管理4M,创造品质”的体系。

为了维护这个系统,“异常检测、治疗/恢复、条件设定和维护”这四种能力是必不可少的。

不产生缺陷的设备并不意味着昂贵的设备或最先进的设备。人为干预涉及最大限度地提高任何设施的能力。“零缺陷”的捷径是掌握四种能力,设定不造成缺陷的条件,建立系统实现维护。

46 Forty Six

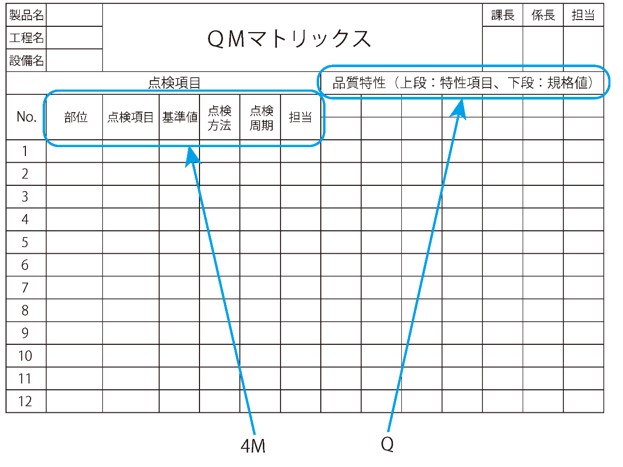

通过4M创建 QM 矩阵!

QM矩阵明确了4M(人、设备、材料、方法)和质量之间的关系,使得管理不引起缺陷的因素系统成为可能。

QM矩阵总结了设备各部分的质量特性与标准值之间的关系,以确保检验项目无遗漏地进行,在制造中管理什么,如何管理。它使参与设备的每个人都了解为什么需要进行状态管理以保持质量特性。

质量受到现场管理的各个方面(设备、技能、夹具、5S、环境等)的影响。特别是4M(人、设备、材料、方法)管理对质量的影响很大,所以为了改善质量缺陷,不仅要关注结果的质量,还要关注4M这个因素。实现产品100%无缺陷的唯一方法,就是提前找出“如果这样做出来,就会有缺陷”等缺陷的可能性,并进行处理。

为每个过程创建 QM 矩阵。横轴表示工艺中应创建的质量特性及其标准值,纵轴表示设备精度、加工条件、工作合规性、材料(前工序)质量等4M条件。

如果按照 QM 矩阵进行组织,需要管理的项目数量会非常庞大,很难全部处理。因此,为了方便维护,我们将回顾“少项目、长周期、短时间”的“小、长、短”的基本原理。特别是要减少项目数量,尽量合并检查项目。

让我们通过转向基于因素的管理(如设备振动、润滑不合等)而不是通过结果(如品质不良、设备故障等)来管理,只有这样才能够真正生产100%的好产品。

47 Forty Seven

改进 hiyari hat可防止严重事故

Hiyari hat指险些酿成重大的灾害,事故发生的事件。

确保在灾难发生之前采取措施和改进Hiyari hat,并在灾难发生之前预防灾难。风险评估在预防灾害方面也很有效。

自我维护的不仅要识别工作环境和设备中的缺陷,同时要识别安全问题,并进行改进。安全是重中之重。

据说职业事故的概率遵循“海因里希定律”。一件重大的事故背后必有29件轻度的事故,还有300件潜在的隐患。

因此,提取和改进Hiyari hat以防止灾难的发生非常重要。作为安全的预防措施,有一种综合提取风险并采取对策的风险评估方法,即提供国际标准职业健康安全管理体系ISO45001和风险评估的具体措施。风险评估标准是基于存在的数量(密度)、发生的概率(probability)和危险的严重程度(severity)。

作为TPM安全活动,我们通过设定Hiyari hat的目标数量并采取对策,并通过对过去易发生灾害的设施进行风险评估,特别是潜在缺陷和灾害的表现,取得了成效。

48 Forty Eight

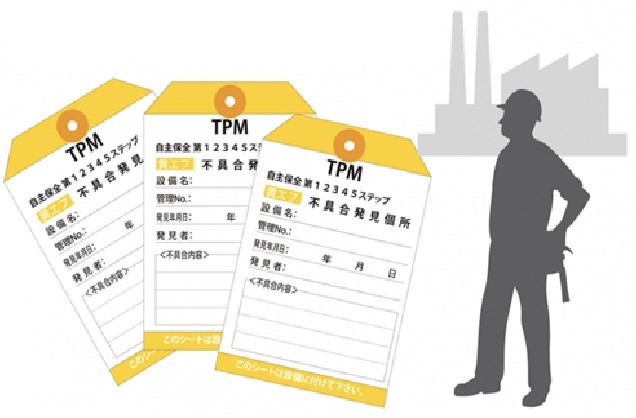

利用“黄卡”预防灾难

当灾难发生时,不仅会给自己带来麻烦,也会给家人和同事带来麻烦。让我们创造一个安全舒适的工作场所。

TPM 的安全活动的重点是消除潜在的不安全点,其特点是通过针对危险源采取措施以预防措施为重点的预防措施。

事实上,我们周围的设备和工作中存在许多危险。在现场,由于设备的旋转部分没有罩盖,我明知危险,却无人看管,但可能某一天突然发生了事故。请注意,每种材料、设备、工作、加工等都存在危险。

如果您感到任何危险,让设备标上“黄卡”,旨在与所有参与者一起实现零事故。

“黄卡“行动作为体现隐藏在现场的缺陷的项目来促进安全进步(预防)。 对于出现的“黄卡”重要的是要调查和分析工作场所中的非常规工作类型,并将其用于创建未来的安全系统。根据调查分析的信息,我们还可以提升设备的安全性。为了将危险遏制在萌芽里,重要的是在制造设备(设备设计)阶段,彻底弄清危险源,进行处理,并提前评估安全性。

49 Forty Nine

打造无危险的工作场所

安全是工作场所的第一要务。对于有“黄卡”危险点,立即改进。此外,让我们彻底改善不安全区域和不安全行为,并继续实现零危害。

1. 打造无灾害工作场所;

在工厂生产的最重要的前提是人们可以安全地工作。可以说,生产和安全是生产活动中汽车的两个轮子。

为了确保劳动者的安全和卫生,国家政府根据《劳动安全卫生法》规定了各公司应从事的安全组织和活动等事项。因此,各公司都在开展安全活动,以实现事故为零的工作场所为目标。灾难是不安全条件和不安全行为的结合,但对于公司而言,确保其工作环境安全非常重要。

为此,必须使设备“防呆”和“防故障”。具体包括夹伤、夹入设备、刮伤、损伤飞扬、有害物质、误操作、防止控制系统故障、机械自动化等。除了设备之外,到处都是危险,比如东西伸出工厂的安全通道、地板上的台阶、低矮的天花板。

2.立即改善安全问题和 hiyari hat;

我们应该做的是先在安全缺陷上贴一个黄色的卡,然后想办法去改善问题,在最短的时间拿下黄卡。所以重要的是不要让黄卡一直在那,而是要立即改善问题。

对于企业来说,安全是一切的重中之重。因此,将法律活动与TPM活动联系起来,并针对缺陷立即实施以下改进非常重要。

(1) 实施基于“工业安全卫生法”的组织和活动 ;

(2) 实施 hiyari hat 的风险评估和措施 ;

(3) 通过改进想办法去除黄色卡,确保操作安全。

50 Fifty

不稳定的工作会导致灾难

许多灾难发生在非常规工作中,例如维护工作和故障排除工作。减少这些不稳定的异常事件很重要。

不稳定工作包括维修工作、产品缺陷和设备故障、变更等事件而产生的故障排除工作、试生产、试运行和材料切换工作。

不稳定的工作虽然很少,但每天都可能发生,而且经常没有足够的时间进行,而导致更严重的问题,因此要制定了应对这些问题的指导计划,并建立了适当的措施来预防职业事故。

为了防止非常规工作中的事故,我们将遵循以下程序。

(1)识别非常规工作种类;

(2)建立非常规工作标准工作程序;

(3)按标准程序对灾害因素和对策进行初步评估;

(4)注意事项和禁止事项的深入培训与宣传。

不稳定工作导致灾难由于很容易,因此改善故障和不稳定状态并减少不稳定工作本身很重要。