随着全球灯塔网络从2018年的16个站点发展到114个成员,弹性、可持续性和劳动力参与已成为首要任务。新站点确认了早期灯塔工厂的经验教训,同时通过更多用例提供了更精细的细节。它们正在利用第四次工业革命技术,通过敏捷性和强大的转型治理等推动因素来加速扩展,同时确保环境可持续性和提高劳动效率与价值。

可持续发展灯塔

“可持续发展灯塔”的新名称于2021年9月推出,以表彰环境责任领导者。他们取得了令人印象深刻的生态效率:他们的运营正在产生对地球有益的可持续发展回报,同时也实现了商业目标。

图 1 截至 2022 年 10 月 11 日,全球灯塔网络由 114 个灯塔组成

灯塔工厂的多样性

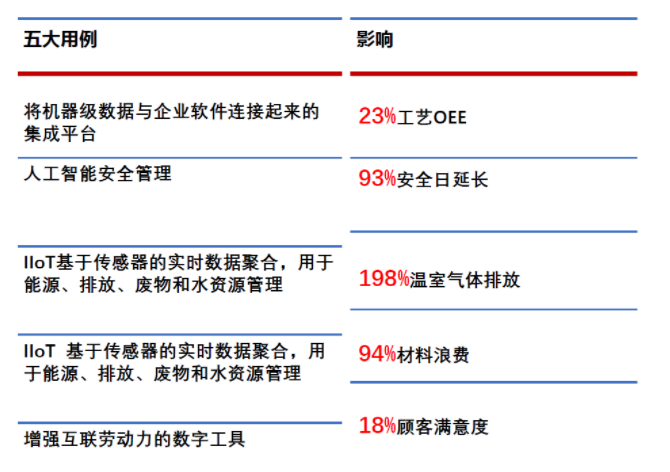

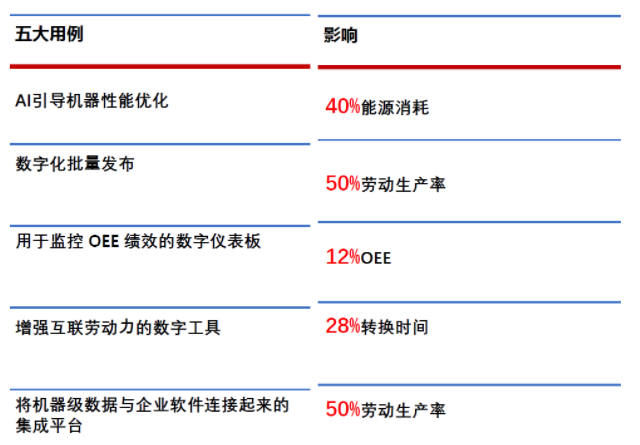

全球灯塔网络之所以与众不同,部分原因在于它不以任何一种制造业为中心。相反,共享的知识和经验在从尖端微芯片等各种产品的制造中发挥作用

为人们驾驶的汽车提供数字设备的动力,为人们驾驶的汽车提供动力的电池和燃料为帮助人们保持健康的药物和用于洗衣服的洗涤剂提供动力

宝洁公司2个工厂------------------消费品/CN

联合利华2个工厂------------------消费品/CN

青岛啤酒公司----------------------消费品/CN

阿里巴巴----------------------服务/CN

宝钢 ----------------------钢制品/CN

博世汽车3个工厂--------------------汽车/CN

福田康明斯-------------------------汽车/CN

中信戴卡---------------------------汽车/CN

上汽大通---------------------------汽车/CN

当代安培电子/CN--------------2022年取消资格

富士康3个工厂----------------------电子/CN

富士康工业-------------------互联网电子/CN

纬创--------------------------------电子/CN

群创光电(台湾)------------------光电子/CN

友达(台湾)----------------------光电子/CN

京东方科技集团--------------------光电子/CN

美光(台湾)----------------------半导体/CN

美的5个工厂/家电/CN-------2022年新增1个工厂

海尔5个工厂/家电/CN-------2022年新增1个工厂

三一重工2个工厂/工业设备/CN-2022年新增1个工厂

丹佛斯--------------------------工业设备/CN

西门子工业--------------------自动化产品/CN

潍柴工业----------------------------机械/CN

施耐德电气----------------------电器元件/CN

宁德时代2个工厂/汽车/CN--2022年新增2个工厂

西部数据/电子/CN---------2022年新增1个工厂

强生公司-德普合成器----------医疗器械/CN

02 Two

2022年度新增11家灯塔工厂

最新入选的11家灯塔企业通过对早期灯塔经验的验证,为灯塔网络带来了新一轮的经验加持。在大规模成功推行用例后,他们成功实现了对第四次工业革命技术的应用。

除可持续性和生产效率外,这些新增灯塔企业还在敏捷度、上市速度、批量减少、按时交付和定制化等关键绩效指标上创造了巨大价值。可以说,灯塔网络向全球展现了大规模数字化转型的力量。

1.达能-波兰奥波莱

为了解决产品组合日益复杂的问题,达能将其跨职能和不同级别的全体员工投入到数字化转型之旅中,以大规模部署互联车间、人工智能和自动化。结果,它降低了19%的成本,提高了12%的效率,同时提高了质量并将温室气体排放量减少了近50%。它成为欧洲其他39家达能工厂的转型领导者。

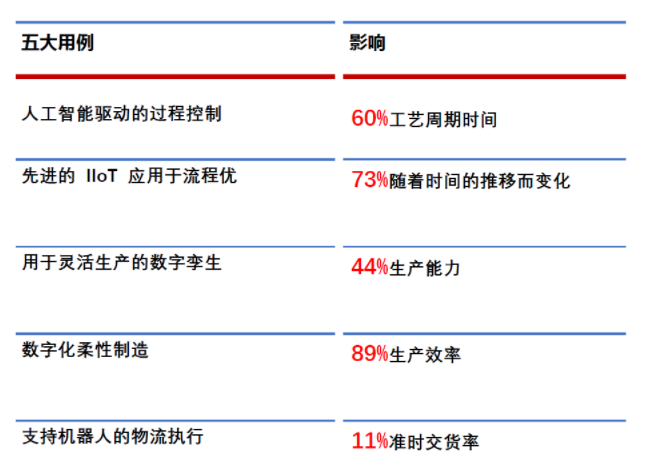

2. 安捷伦科技-新加坡

凭借简化小批量、高复杂性仪器的高科技制造以满足不断增长的客户需求的雄心,安捷伦新加坡部署了IIoT驱动的数字孪生、人工智能和机器人自动化解决方案,以实现可持续增长,克服专业人力和转型带来的瓶颈将劳动力转变为可扩展的4IR就绪型通才。这导致产量增加了80%,生产率提高了60%,周期时间缩短了30%,质量成本降低了20%。

3. 宁德时代-中国宜宾

为了赶上快速的业务增长,以及更高的质量和可持续性预期,宁德时代在宜宾建立了一个大型绿化工厂。该工厂在宁德时代宁德总部灯塔数字化举措的基础上,进一步深度部署人工智能、物联网和柔性自动化,实现线速提升17%,产量损失降低14%,实现零碳排放。

4. 西普拉-印度

为了在面临材料和劳动力成本增加的同时,在全球范围内保持获得高质量的负担得起的药物,Cipla将数字、自动化和分析解决方案同时部署到22个印度站点。

Indore的口服固体剂量设施通过实施30个4IR用例引领了这一旅程,从而将总成本降低了26%,质量提高了300%,同时将温室气体(GHG)排放量减少了28%。

5. 雷迪博士实验室-印度

面对严重的价格侵蚀和快速变化的质量预期带来的业务挑战,这家拥有25年历史的公司开始大规模数字化,以维持和发展仿制药市场。

该公司通过在车库模式下运行并利用IIoT和民主化平台进行高级分析,部署了40多个4IR用例。结果,它将制造成本降低了43%,同时主动提高了质量并减少了41%的能源。

6. 海尔-中国青岛

面对日益增长的定制化设计、快速交付和高质量的需求,海尔冰箱工厂利用大数据、数字孪生和先进的视觉检测技术,加速研发、升级制造流程和物流调度模式。订单响应提前期缩短了35%,生产效率提高了35%,质量绩效提高了36%。

7. 美的-中国顺德

为满足短交期交付高质量产品的需求,美的顺德工厂在端到端价值链中部署AI、数字孪生等4IR技术,实现单位生产成本降低24%,交货期缩短41%次,研发周期缩短30%,缺陷率降低51%。

8. 亿滋-印度

为了通过卓越的批量交付、成本领先以及在动荡的环境中建立进一步的弹性和多样性来超越市场,亿滋部署了端到端数字化、预测分析、人工智能和高级自动化,以将劳动生产率提高89%,降低38%的制造成本并维持50%的女性劳动力。因此,使其成为亿滋全球的基准制造基地。

9. 三一重工-中国长沙

为应对行业特定市场周期波动和产品复杂性(263个SKU)带来的挑战,三一长沙大规模利用柔性自动化、人工智能和工业物联网构建了数字化、柔性化的重型装备制造体系。结果,该工厂的产能扩大了123%,劳动生产率提高了98%,单位制造成本降低了29%。

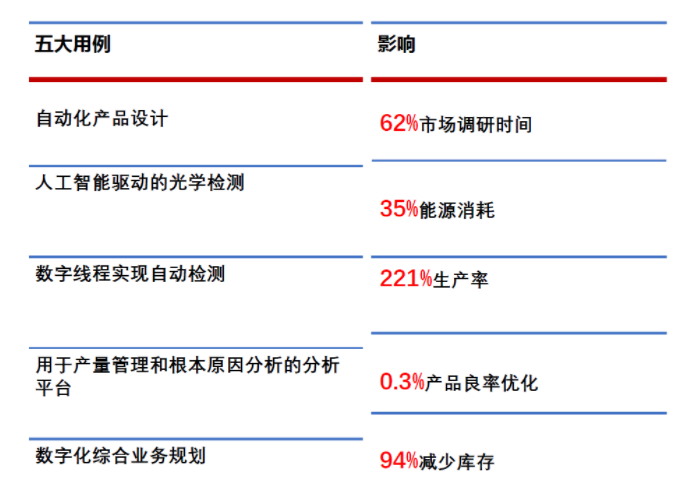

10. 西部数据-中国上海

为应对250%的年增长率、18个月的较短技术转型速度和劳动力挑战,西部数据上海半导体后端工厂实施了多种4IR用例,例如自动化产品设计系统、基于机器学习的虚拟晶圆测试和智能规划系统。该网站将产品上市时间缩短了40%,产品成本降低了62%,生产力提高了221%。

11. 伟创力-巴西

为了提高场地竞争力、可持续性和健康,伟创力在端到端价值链中实施了4IR举措,例如支持物联网的电子废物回收和供应链控制塔。数字化转型之旅使劳动力成本降低了50%,材料损失减少了81%,同时提高了客户满意度(+18%)和员工福祉。