员工培训流程必须和客户需求、生产运营以及人员招聘等内外部流程相互关联,才能起到对效率和质量的支撑作用。否则,再好的培训流程都将沦为墙上的摆设、效率的障碍和成本的浪费。质量部经理麦克,带着一脸的愁容,登上了开往公司的早班车。他在部门同事旁坐下来,“早”,打招呼的时候,他看到同事因缺乏睡眠而红红的眼睛,心里闪过一丝的内疚。

回顾过去的一个多月,质量部为公司的质量事故天天忙得焦头烂额,每天加班到晚上9、10点钟回家,连周末都没有休息。

由于公司的原因,出现了批量不合格品流出的严重事故,造成客户全国范围的车辆召回。一个月前,客户SQE团队开始进驻公司,监督公司的质量改进。昨天,客户正式通知:限期三个月,公司必须在产量爬坡达成率、质量在线返工率和操作人员流失率三个方面达标,否则供应商资格不保!

回想这一个月,为了找到发生问题的根本原因,质量部和各个部门不知道开了多少次会议,总经理也亲自上阵,可问题就好像陷入了困境,理不出个头绪……

麦克所面临的困境在零部件制造业已经不是个案。公司内部看似完善的各项管理流程,却在快速响应客户需求的过程中显得捉襟见肘。在市场竞争的不断挤压之下,客户对供应商提出的响应速度持续提升,留给供应商的灵活空间无情地被蚕食,如果公司内部流程之间缺乏联动能力,那么,麦克面临的困境就是你的困境。

这一点,在TPP咨询多年的零部件制造业质量改进咨询过程中得到了验证,为效率和质量苦苦挣扎的公司,背后都有内部流程与客户需求脱节的影子。

麦克所在的公司是TPP咨询的真实客户成功案例之一,其遇到的困境及TPP咨询的分析过程与解决方案都非常具有代表性。下面给大家详细介绍分享一下,希望给业界同仁带来帮助和启迪。

02 Two

公司背景

该外资汽车零部件制造商获得某OEM主要供应商资格,公司在北京周边地区建厂第三年,进入量产阶段。公司人数达到1800人,其中产线操作工1400人。

公司建厂初期,得到了欧洲总部的大力支持,内部生产、工艺和质量管理流程健全、标准明确,人员管理流程也搭建完成。

从建厂第二年下半年开始,产品质量出现不稳定的状态,客户投诉开始增加。公司多次邀请欧洲总部专家驻厂帮助质量提升,实施了数次规模性的质量监控体系升级,然而收效甚微。随着爬坡计划的推进,质量问题愈发严重,操作工的流失率也开始持续攀升。

03 Three

项目背景

第三年年中,由于产品出现批量质量事故,导致OEM在全国范围内批量召回的严重事件。

客户启动紧急干预三级响应,派出工作组进驻工厂,为限期完成质量改善目标提供帮助。客户该工厂在线返工率达到120%,操作工月流失率达到每月37%,经初步判断,直接原因是所有的质量改善措施都没有在操作工层面落地。

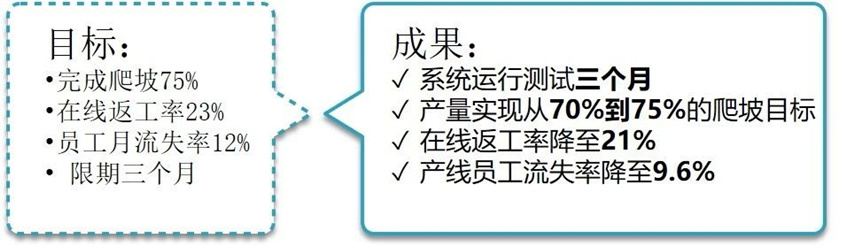

在客户SQE的指导下,公司决定邀请培训咨询师参与会诊,力争在三个月内,完成从70%到75%的爬坡计划,在线返工率下降到23%,操作工月流失率回落到12%的行业平均水平。

如果该公司不能在三个月内实现上述目标,OEM将启动供应商资格重申流程。届时,公司将面临失去客户的严重后果。

04 Four

解决方案

1.业务诊断

基于组织核心业务目标,透视产量、质量和人力资源关键数据,把脉绩效水平现状

经过高管访谈、记录检查、数据分析、现场抽查和随机访谈发现,公司人员招聘和培训流程齐全,但培训流程已有六个月没有执行。

直接原因:招聘量太大,来不及培训

间接原因:流失率过高+产量爬坡

数据分析发现:流失率和返工率与产量爬坡有直接正向关联

现场发现1:

80%的返工集中在二个岗位

这岗位上大多配老员工,他们爬坡前的质量比较稳定

员工:不是不会做,而是来不及做

员工:没有做再平衡的爬坡是不合理的

工作量分配不均,有的岗位数名员工闲置等待,而有的岗位上员工需要经常性快跑才能赶上节拍

现场发现2:

一线管理人员情绪化现象较多,员工士气低落

现场管理人员只要求产量,不要求质量

为了赶时间,要求员工忽视上道工序的次品

现场管理:质量问题应该留给最终质检和返工岗位处理

2. 方案设计

依据IATF16949、BIQS 24,紧扣业务流程与目标,确立项目范围,建立项目小组,设计体系框架与组织架构方案

成立项目组小组,成员:HR、质量、工艺、生产运营

培训体系实施流程改进方案

产线岗位培训带教能力提升方案

岗位津贴政策调整方案

内部培训师管理、激励与培训方案

一线班组长管理技能提升方案(系列课程+项目)

现场管理人员绩效指标调整方案

设计运行体系,推进过程中的辅导,培养内部资源,搭建岗位标准与经验内化体系

识别现有培训体系运行中约束条件,纳入质量监控体系

改进操作工培训内容和培训形式,确认负责人及时间限制

培训与辅导产线250位岗位培训教员能力,调整岗位带教补贴政策

对接岗位津贴发放政策与产线再平衡过程

一线班组长管理技能提升系列课程开发:角色转换与自我管理、现场质量监控与员工辅导

各课程内训讲师提名、课时补贴及培训师培训:课程设计、教材制作、呈现技巧

一线班组长岗位绩效指标调整:质量达标率指标、产线员工月流失率指

4.运行反馈

通过运行测试,监控产量、质量与人力资源关键指标,助力企业绩效水平提升

05 Five

结论

在这个案例中,我们可以看到经验教训有:

组织的各项管理流程,包括员工培训、生产运营以及人员招聘等,必须能够快速响应客户需求,否则即使流程看似完善,也可能会在实际操作中出现问题。

在面临质量管理问题时,综合的业务诊断和数据分析是寻找问题根源的关键,这可以帮助公司更好地理解其运营状况,找出问题并制定有效的解决方案。

有效的人力资源管理和培训是保持公司运营效率和质量的重要因素,它可以提高员工的工作技能,提高他们的士气,降低员工流失率。

及时的反馈和改进是保持公司持续改进和提高绩效的关键。通过对各种关键指标的持续监控,公司可以持续优化其业务流程,提高工作效率和质量。

通过这个案例,也可以学习到人力资源管理和持续改进在维持公司运营效率和质量方面的重要性。