字数统计:3725字 预计阅读时间:约8分钟

每日改进和课题式改进都是改进,但改进的来源和需要的资源不同,通过这些活动可以显著提高现场能力。

每天发生的问题总是有原因的,所以:

1. 每日改进:

从日常数据(日常管理)分析原因并立即响应现在可以做的事情是现场管理的一个非常重要的事项,也就是通常我们说的QRQC,关于QRQC的具体内容可以参照微信公众号文章《三分钟了解快速响应质量控制 (QRQC)》、《快速反应制造四步曲及案例分享》。

2. 课题改进:

通过月累计或年累计的数据,找到TOP的问题,进行分析改进;

另外一方面,课题式改进也可以系统流程或员工提案为中心,以提高生产系统的效率为目标,以每条生产线零损失为目标,以获取“真正的利润”为目的的活动。对于设备来说,归零活动是在问题未发生前的预防活动例如零事故、零缺陷和零故障,这是 TPM 的定义。由于不可能一蹴而就,所以要根据解决的难易程度及风险逐个进行课题式,系统地进行改进。

32 Thirty Two

PDCA

PDCA是指:Plan(计划)、Do(执行)、Check(评估/检查)、Action(处理/改进)的过程,以高效、有效、合理地解决工作场所问题。因此在TPM中解决问题也要按照PDCA的过程进行如下:

1.课题式选择(问题发现);

2.了解现状并设定目标(问题调查);

3.制定活动计划(改进计划);

4.因素分析(追查原因);

5.检查和实施对策(消除原因);

6.效果确认(结果确认);

7.标准化和管理的确立(防止再次发生)。

不调查现场就得出结论,或不遵循问题解决PDCA的过程就追查原因,通常这样做并不能真正解决问题,导致问题一直在解决,但问题也一直在重复发生。

33 Thirty Three

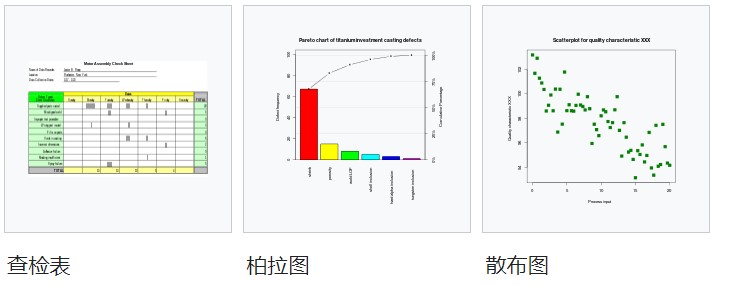

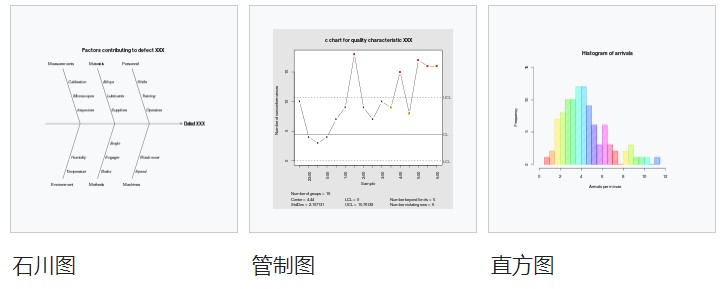

QC 7 工具——每个“工具”都会用

QC 7个工具是一种收集日常活动数据并对其进行分析以帮助发现和解决问题的工具。让我们使用改进所需的工具,高效、有效、合理地进行改进!

选择这七个QC工具做为TPM改进与监控的工具,主要是因为:

1.易于创建;

2.所有人都可以使用;

3.可视化。

通过充分利用这些工具,可以使任何人都可以在现场获得正确的事实。

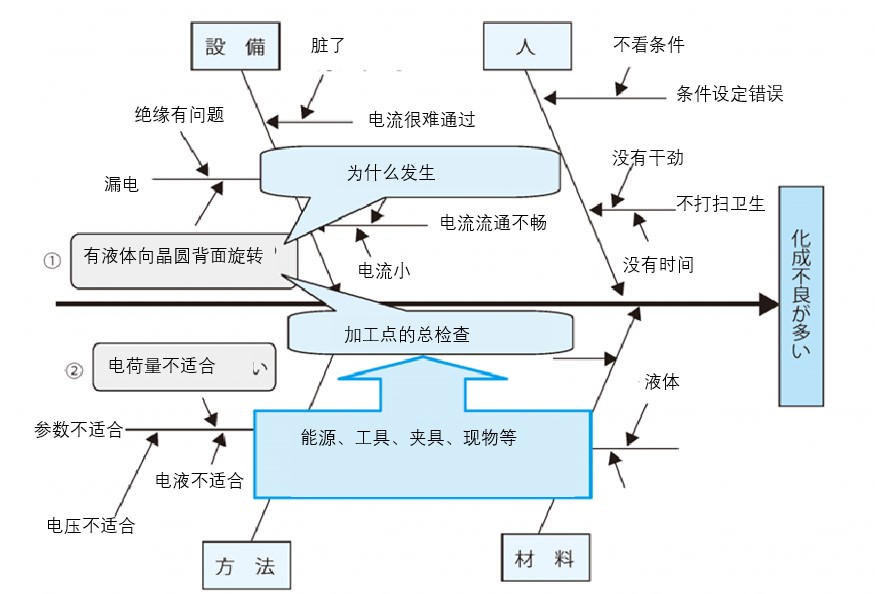

●鱼骨图(石川图、因果图、特性要因图):可找出问题的根源及肇因。

●管制图:以样本平均值为中心,上下各三个标准差为控制上下限(6 sigma),须注意连续七个点落在平均值上方或下方(Rule of 7)的规则。

●直方图:以统计的方式呈现分布之中间趋向及散布的形状,不考虑时间的影响。

●查检表:资料搜集时使用,统计的数量再以柏拉图呈现。

●柏拉图:以发生的频率累计排序的呈现,大多应用于帕累托法则(80/20)。

●散布图:呈现两个变数间彼此的相关程度(正相关、负相关及零相关)

●层别法:将资料分类找出其趋势或特性。

34 Thirty Four

从故障中学习并防止再次发生

虽然机器因为发生故障停止后立即恢复非常重要,但是,如果不追根究底,只靠应急措施,就会屡屡失败。

当设备(零件)失去强度或施加超过强度的应力时,就会发生故障。尤其是当发生故障是由于疏于维护基本条件而导致的故障时。

作为生产制造现场的指标,整体设备效率很重要,所以当发生“故障停止”和“减速”损失时,设备工程师会在尽可能短的时间内把它修复、运转起来,但这里有一个陷阱。很多情况下,只根据过去的知识和经验,用应急措施来更换零件或部件,一旦恢复,就不会再去寻找真正的原因,这样的方式,故障还会再次发生。

让我们从失败的事实中找出真正的原因,即使设备以故障的形式发出了信号,但如果看不到故障的过程和本质,只能看到现象的表面。

因此,重要的是看到失败(实际/现象)并从中吸取教训。首先要做三件事:

1.调查发生的地点和发生的事情,以及眼睛和图纸可以追踪的任何地方。

2.当你到现场时,进行“为什么”和为什么-为什么分析,并提出防止再次发生的措施。一直持续到问题不再出现;

3.进行正确的分析,找出根本原因,找出对策并加以制止。这是在基本条件和定期检查下保持的。

故障分析时的注意点:

1.机器结构、功能及正确的使用方法;

2.列出检查项目;

3.根据检查项目进行现场状态检查;

4.在解决方案完成之前,不要丢弃故障零件或部件。

35 Thirty Five

逐步实施,实现零故障

TPM 的每个项目的改进都是在零事故、零缺陷和零故障的基础上,对每个妨碍效率的问题追求极限并实现零损失的活动。

在TPM刚开始实施阶段,生产系统的问题往往都是生产线瓶颈的问题。但是,在现实中,很难一下子把所有的损失都降到零,所以我们将损失分成几种类型,一个一个地碾压,累积归零。

TPM改善的7个步骤:

1.确定改善主题与目标、团队;

2.建立改善计划;

3.现象观察、原因分析及措施确定;

4.改善实施:根据对策进行实施,必要时进行预算;

5.确认效果:实施改善后,根据损失确认效果,如果效果不佳要回到第三步;

6.标准化,巩固效果:保全标准标准化,进行再教育防止再发;

7.水平展开:在同类生产线、工序、设备上展开。

在进行TPM改善的时候,重要的是要进行的彻底改进。

1.彻底消除小缺陷或者小问题;

2.彻底维护基本条件;

3.设备、材料、方法和人员的所有可能因素(4M) 列出。

36 Thirty Six

识别“浪费”

大部分浪费都是潜在的。浪费是管理资源(人员、金钱、设备、货物、信息……)没有充分发挥其原有功能的一种状态。找出阻碍这些资源流动的因素,有必要弄清楚原来的状态和功能。材料的浪费,常见的有进料过程中或加工过程中的泄漏和溢出;在生产过程中的缺陷产品,以及在精加工过程中通过手工精加工来切断多余的材料。此外,在作为材料保存时,可能会因呆滞或保存方法不当而无法使用。

这样,当我们定义管理资源存在什么样的浪费并调查浪费了多少时,就会出现令人惊讶的数量。如果我们能重新认识到浪费并加以改善,它就会是有利可图的。

37 Thirty Seven

重点关注隐藏在现场的浪费

“提高生产系统效率”是TPM改进的主要活动,主要关注点是隐藏在现场的问题。在这里,我们将考虑浪费。

浪费其实潜伏在着很多看起来很正常的装备。在那里,无形的损失正在发生。

损失大致可分为:

1.阻碍设备效率的损失;

2.阻碍人效率的损失;

3.阻碍原单价效率的损失(考虑停工时,操作)。

在单个TPM改进活动中,组织各层级的所有成员为每个角色确定课题,追求经济效果的极限。首先,将上述整个生产系统的大损失进一步细分,定义为16大损失。接下来根据实际业务情况将大损失分解为中损失,并根据现场发生的实际情况定义相应的子损失。我们将详细定义可以测量的单位和货币转换方法。它还计算整体设备效率。

一旦确定了定义和测量方法,将对每个过程的损失当前状态进行调查和实现。将所有调查结果登记为BM(benchmark),共享,并创建失效树、损失-成本矩阵、损失图等。通过数据分析并且与现场进行实物进行比较,寻找隐藏在现场的浪费。

38 Thirty Eight

分层是推动改进的关键

即使您确定了浪费,除非您知道该怎么做,否则您无法继续进行。让我们对损失进行适当的分层并系统地进行改进。

第一层: 把损失分成16个主要损失,按照定义计算总损失,把握好改善目标的大小。

第二层:步骤直接与管理挂钩,此外,我们将内容分为两种(预算、利润)。

第三层:根据解决问题的难易程度进行,每项任务根据解决问题的难易程度分为A到C等3级左右,确定由谁负责。这样一来,就决定了每个步骤谁来负责,比如负责的部门、团队的组建、负责的成员。此外,一旦确定,将确定预算措施和执行计划,并登记个人改进课题式。改进活动将作为一项具体工作本身开始。事实上,分层是推动改进的关键。

39 Thirty Nine

使用 IE 方法改善损失和浪费

损失在对现状的分析中显现出来,也出现了很多与人有关的损失。那么您如何处理与人为相关的损失呢?

准确了解当前情况对于改进至关重要。IE(工业工程)方法通过使用各种工具分析模糊的损失识别来揭示具体的改进问题。

我们生产的产品的质量、数量、成本等的产出很大程度上受我们实际工作内容的影响。因此,创建此 IE 方法是为了阐明与人相关的损失并指明改进的方向。

由于IE方法的分析结果可以做成图形和图表,在TPM活动板上很容易看到,是会议的最佳工具。其特点如下所述。

1.整个过程的一定时期的实际情况分析包括过程分析、流程图、显示设备运行实际情况的运行分析,可以看到整个现场的实际情况。

2.在工作的实际情况分析,根据人的操作表现出来的运动线分析,用工作元素分析工作内容。

3.综合运用许多分析方法,例如联合工作分析以显示人和设备的实际情况,以及抽样分析以掌握多人组成的工作实际情况,视需要情况而定,结合各种方法,可视化实际情况,准确把握改进点。ECRS 分析和评估将用于提高规划和实施改进方法的效率。

40 Forty

挑战有助于缩短生产时间的改进点

“换线/调整损失”是生产现场一个无法避免的主要问题,为了提高整体设备效率。让我们瞄准设备的单一设置

阻碍设备效率的损失之一是“换线/调整损失”。为了应对种类繁多的小批量和短交货期的产品,改进设置变得越来越重要。设备运行中的设置更改会停止生产,因此必须确保在最短的时间内完成。单次设置的目标是单个数字时间(例如,少于 10 分钟)。如果可能,我们的目标是改进设置,以便可以立即完成。想象一个赛车维修队。

改善单一设置的要点:

1.追求短时间设置和单一设置;

2.一次性做好,无需调整,无需试加工;

3.了解元素工作/操作;

4.将一系列设置工作视为一个现象(不仅仅是部分工作);

5.设置工作的标准化和培训。

关于单一设置的更多知识,可参考微信公众号文章《如何运用“单一设置时间”来提高生产效率?》。