字数统计:3881字 预计阅读时间:约8分钟

TPM 法则 :清洁是一种检查-了解设备结构的第一步

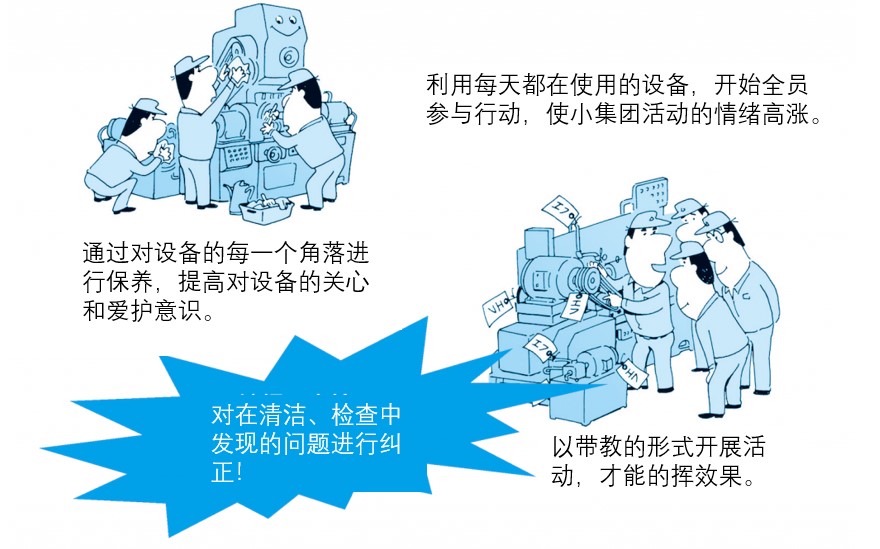

清洁不仅仅是为了使设备干净,而是试图通过触摸设备的每个角落来彻底清除旋转和滑动部件上的灰尘和污垢。这样,通过感官(视觉、听觉、触觉、气味和味觉)来发现微小的缺陷。

通过清洁,我们将了解设备的机理和结构,培养将清洁过程视为寻找缺陷的眼睛。换句话说 “通过清洁检查”,“通过检查发现缺陷”,“修复/改进缺陷”,“通过修复/改进获得结果”,“通过结果获得成就感” "。

“清洁就是检查”的实践要点如下:

1)彻底清除多年的污垢;

2)打开设备机身的盖子和盖子,清洁每个角落;

3)清洁运输设备,操作面板等附带设备;

4) 确定污垢来源和难以清洁的区域。

TPM 法则:切断造成“不良”的原因-保持设备无故

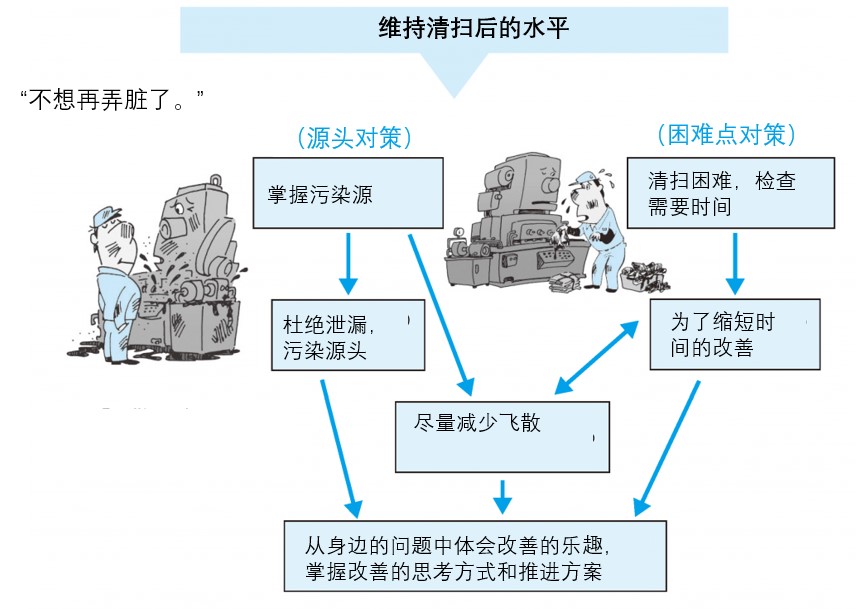

即使尽最大努力清洁它,如果不对灰尘和污垢的来源采取措施,它最终也会恢复到原来的状态。为此,需要针对源头和难点采取措施。

清洁不是为了清洁。就是通过清洗“发现缺陷”。此外,重要的是不要在弄脏后进行清洁,而是想办法保持清洁和清洁。通过切断灰尘和污垢的来源,改善难以防止飞散、清洁、检查和加油的区域,任何人都可以在给定的目标时间内轻松、准确、安全地清洁、检查和加油。不这样做,您将无法维护设备。

当我参观一家工厂时,整个工厂,包括过道,都被打扫得很干净,但我很困惑,清洁并不能减少故障和缺陷。查了一下,发现清洗是外包的,设备本身没有清洗干净,没有针对源头和难点采取措施。

为使设备保持应有的状态,需要进行清洁、检查、加油、螺栓螺母的拧紧等工作,保持设备的基本状况。但是,如果这种维护“困难”或“需要时间”,则不会持续很长时间。“你必须拒绝来源”。

改善的基础不是因为脏了就“对现象(结果)采取行动”,而是“对原因采取行动,防止再次发生”为什么和哪里变脏。

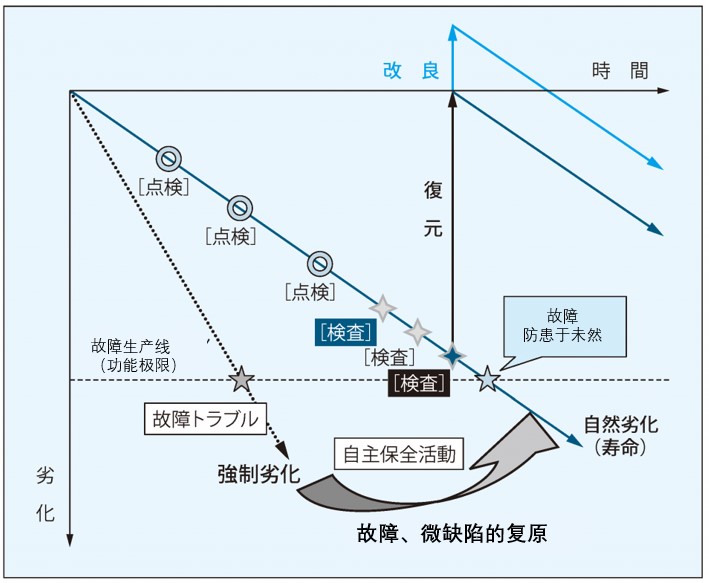

设备老化的速度因维护方式而异。设备用户有责任将其使用至使用寿命结束。

设备报废是由于设备损坏或功能的损坏。即使小心处理,设备也会老化。即使在正确的操作下,随着时间的推移物理上的损伤被称为自然报废。

另一方面,异常报废是设备未能够正确操作而引起的迅速损伤。例如,在不加油的情况下,可能因摩擦阻力大而发生故障,也可能因设备在超过运行条件的高温环境和细小灰尘和污垢的环境中运行而发生故障。

劣化(纵轴)随着时间的推移(横轴)而进展。即使在自然劣化的状态下,也不可避免地会因为设备的应力而导致强度下降,如果任其劣化,就会达到功能极限(线),再经过一段时间就会发生故障。时间。当这成为强制恶化的状态时,恶化的进展可能比自然恶化更快或突然改变。如果发生这种情况,将类似于“我前几天刚换了一个新的,但它又坏了”。

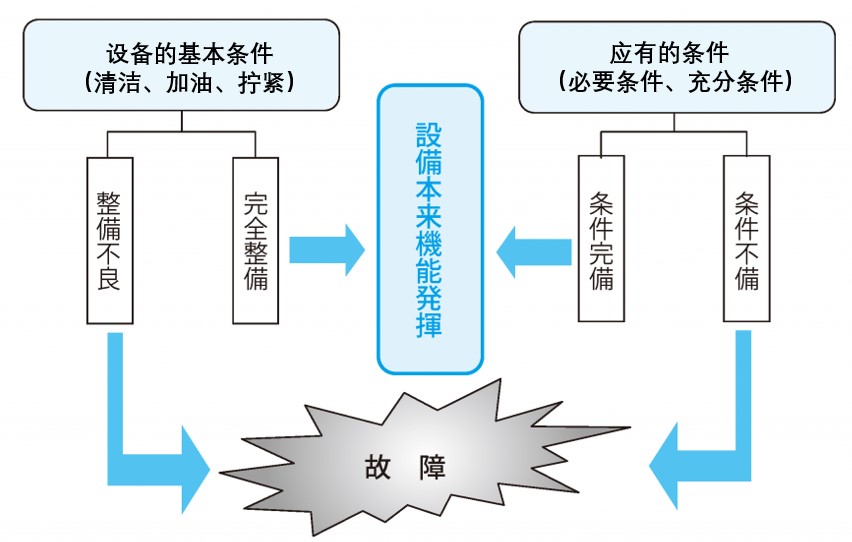

因此,为了进入自然报废状态,保持基本条件(清洁、加油、拧紧)很重要。也为将来在时机成熟时恢复的定期维护以及对劣化状态进行测量和维持的预测/预防奠定基础。

清洗、加油、拧紧被称为基本条件,是保持设备健康的基础。我们将创建自己的规则,使检查、清洁和维护变得更容易。

如果设备在没有清理灰尘、污垢、切屑等的情况下运行,则会增加设备的负荷,造成减速损失和能量损失。此外,如果异物进入产品中,也会发生缺陷损失。作为防止灰尘和污垢的措施,首先确定源并考虑切断源。有效的方法是先考虑局部覆盖以防止散落,然后再考虑一种易于清洁的方法。

润滑油脏污或不足是高温和高负荷引起的卡死和损坏等故障的最常见原因之一。过多的供油和漏油可能是异物和污垢的来源。让我们考虑适当的油,彻底的适量,加油点的整合,以及简单的自动加油方法。

螺丝和螺栓松动会降低定位精度,导致choco 停机和零件丢失/损坏。螺丝松动的原因包括拧紧不充分、受热变形、振动等,重新拧紧的初衷是要正确查明原因并采取对策。例如,如果振动导致松动,请选择能够承受的正确防松方法。

清洗、加油、重新拧紧是防止设备强制老化的非常重要的基础条件。不遵守这一点将导致设备故障和麻烦。在TPM自愿性维护中,我们将制定基本状态维护和自行检查的标准和规则,建立设备维护制度和防止设备故障的机制。

TPM法则:检查设备的“健康状况”并瞄准“它应该是什么”

设备的理想形态是设备的功能和性能最大化的条件,以及必要条件(绝对必要的东西,否则设备将无法工作)和充分条件(如果有则更可取)。条件不满足,设备性能无法运行)。一般来说,只有需求是显着的,而充分条件很容易被忽略。这背后是设备在工作的想法,所以没关系。

但是,为了进行更准确的处理,必须有充分的条件。在满足充要条件的情况下,可以充分发挥设备设计功能,实现高效、高可靠的无浪费制造。另一方面,如果这些不足,则会故障、停止影响质量和生产力。在这种情况下,将设备恢复到其正确状态非常重要。如果由于缺陷和设备故障导致生产速度无法保持或提高,这意味着即使在当前速度下,设备精度、条件、质量等方面也存在缺陷。

失败是因为没有满足必要和充分条件。因此,在需要设备时,需要提高设备的可靠性,看能否充分发挥其功能。让我们从了解影响设备可靠性的数据开始。让我们通过MTBF(平均故障间隔时间)、MTTR(平均故障间隔时间)、故障强度率、故障频率等来评估设备状况。

自愿维护是操作设备的人,为了最大限度地提高生产系统的效率,自愿进行清洁、加油、拧紧和检查等维护活动。我们将通过消除设备的强制老化和改进活动来彻底消除妨碍生产效率的故障、停机、缺陷等,从而恢复、维护和改进设备。同时,他也会成长为一个最懂设备的人。

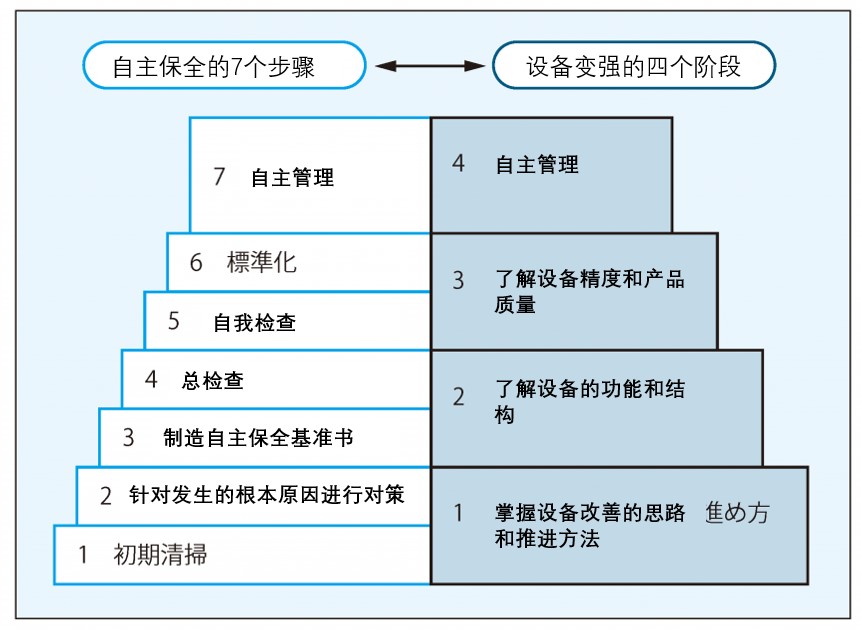

要成为一个设备强(工作强)的人,就必须熟悉设备的结构和功能,掌握维修技能。但是,不可能在短时间内成为装备强的人。因此,我们将稳步取得成果,一步一个脚印地前进,不至于倒退。

这样,自主维修的阶梯式发展,就是“人与设备提升”的同步推进。

自愿维护是一项长期活动。因此,为每个步骤准备了一个称为诊断的系统。这是一种机制,可以让所有成员分享通过的喜悦。

分步发展,推进志愿维护活动。在每个步骤中,都提供了一个诊断系统,以便自愿维护活动可以按预期持续很长时间。我们将通过诊断确认成就状况和结果,分享成就感。

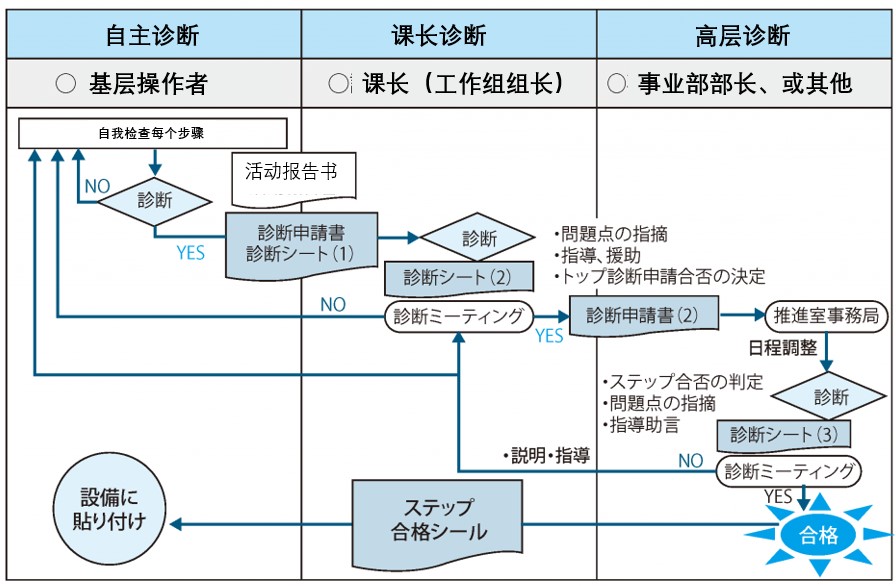

每个步骤的诊断分三个阶段进行,如图所示。

①自我诊断……全员自我检查

②科长诊断……当自我检查等级可以通过时,请科长进行诊断

③高层诊断……让科长诊断通过,请部长进行诊断,确定每个步骤的目标、“做什么”、实施要求及其级别。

诊断评估负责设备/区域的自愿维护活动。如果你没有得到你想要的结果,你可能会“失败”。如果你通过了,你可以继续下一步。

初次清洁是自我维护的第一步,是与不熟悉的工作和强大的污渍作斗争,可能是您通常不会经历的艰巨任务。因为这个痛苦而严谨的活动,通过高层诊断的喜悦是巨大的。你会感受到与同事的强烈团结感,加强圈子的团结。这样,步骤诊断是使自愿维护活动变得有趣并且可以发展到没有回头路的重要机制。

TPM 法则:发现缺陷并修复有缺陷的零件-通知设备缺陷

缺陷是它没有处于正确或理想的状态。那么如何找到漏洞呢?让我们以设备故障作为模型。

发现缺陷的第一件事是了解设备与“理想”的差异。与确立设备的运行和机制的理论(原理)和运行和机制100%利用的规则(原理)的差异成为缺陷。如果您充分利用您的五种感官,您将能够将这种差异识别为缺陷。当您实际看到设备并用手触摸时,您会感觉到磨损、损坏、振动、发热,并且会注意到异常的声音和气味。

如果您想知道您发现的缺陷是否真的是缺陷,请将其与对象的“理想”进行比较。此外,即使你不知道它应该是什么,如果你觉得有什么不对,那就是个问题。除了五种感官之外,直觉也很重要。

发现此类缺陷的活动不是某些人应该做的事情。只有每个人都参与,效果才会出来。

对于发现的任何缺陷,原则上“恢复(恢复)原始正确状态”很重要。此外,只要将其恢复到正确的状态,问题就可能不会再次出现。让我们设计维护,例如用于早期检测的可视化管理。

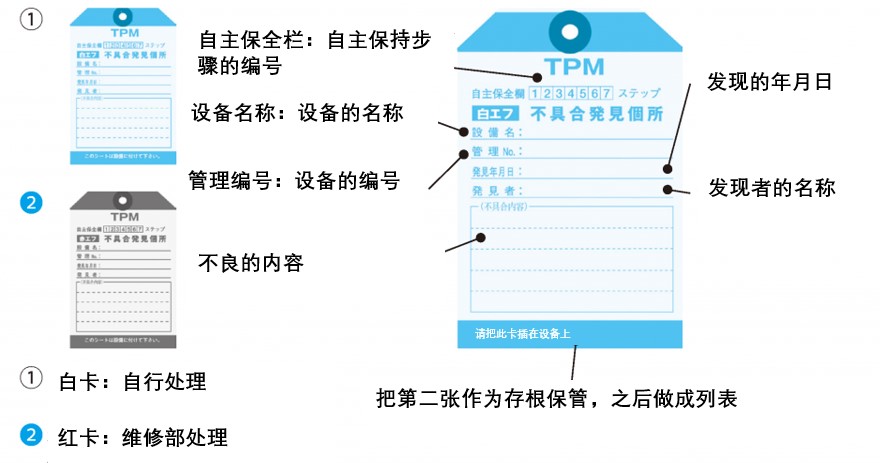

设备问题卡是消除缺陷时非常有效的工具。让我们可视化并处理发现的问题。

问题卡(图片标记)是填写日期,发现问题的人的姓名,问题的内容,这样你就可以记住问题在哪里,什么样的问题,位置和程序的细节,并防止遗漏问题。然后,将其附加到该位置,即发现缺陷,称为“F附加”。

另一方面,“F去除”是指在修复发现的缺陷并使其正确后,缺陷消失,即去除F。如左图F有白F和红F两种,贴F时白F可自行处理,红F可维修部处理,颜色使用得当这样你就可以看到它们是什么。

问题卡是缺陷“可视化管理”的工具,起到缺陷“可视化”的作用。同时也是一种教育工具。你经常会通过查看其他圈子成员附加的问题卡来发现,例如“这也是一个问题”、“你看到这么远了吗?”、“有这样的看法吗?” 那么应该附加的问题在哪里呢?这都是关于我们的工作场所,例如,安全,设备检查,5S,工作。

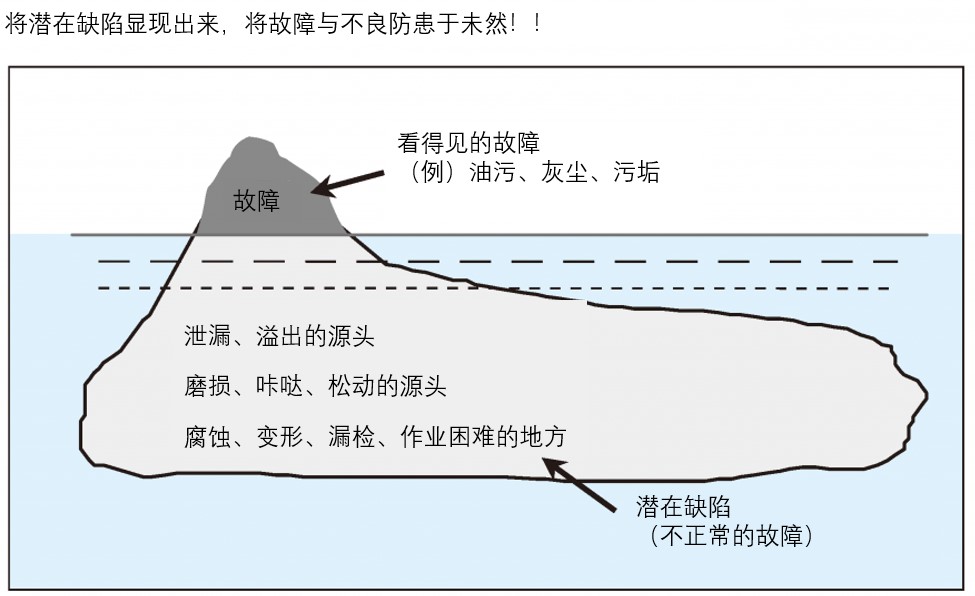

如果仅解决问题卡中可见的缺陷,则故障和质量缺陷不会消失。让我们将问题卡添加到不可见的缺陷中。

随着问题解决过程中,缺陷的数量将减少。但是你知道有“看不见的故障”吗?事实上,隐藏和看不见的缺陷是本质“坏”的根源。

即使不断解决问题卡中的问题,故障数也不会减少的原因是只针对可见缺陷。例如,假设 V 型皮带磨损和更换。但是,如果它即使没有达到其寿命的尽头,也已经磨损了,那么它肯定是有原因的。这是一种看不见的缺陷,也称为“潜在缺陷”。

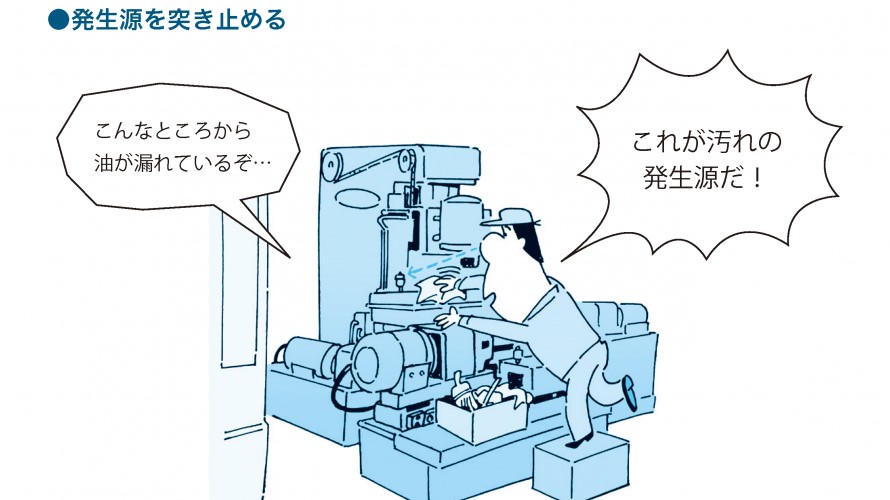

泄漏、污垢、磨损、松动和松动都有来源。它可能位于难以找到或注意到的地方。

因此我们要做三个步骤:

1) 给可见的缺陷加一个问题卡;

2) 找出缺陷的起源 ;

3) 找出它发生的原因。