字数统计:3881字 预计阅读时间:约8分钟

21Twenty One

任何人都可以通过图文并茂作业导图来理解

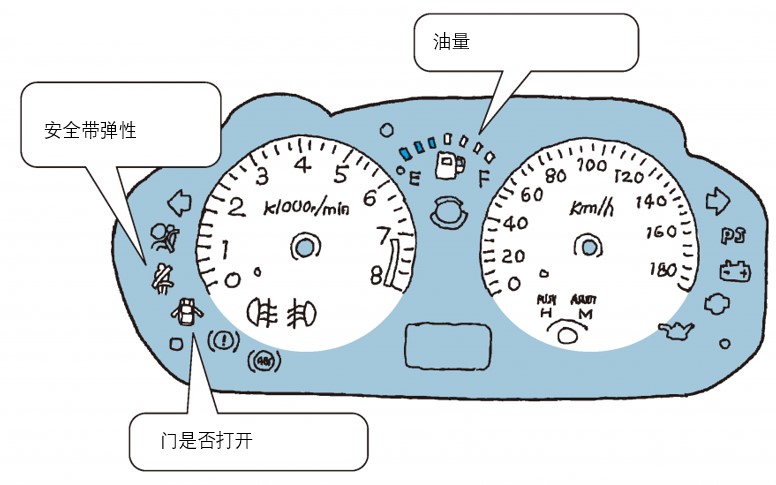

作业导图实际上是一张显示在哪里和是什么的作业导图。

当你去一个旅游景点时,你会看到一张地图,上面有著名的地方和餐馆的图片。

而在工厂,我们也需要这样的导图,使任何人都可以一目了然地看到故障点、改进点、检查点等,可以一目了然地看到缺陷点和不安全点等重要点。

与普通列表不同,作业导图让您的位置信息一目了然。让我们制作一张作业导图,说明检查和加油点的位置和顺序。无论您是新人还是老手,您都可以做到这一点。

22Twenty Two

如何摆脱“Poka”

发生事故后说“我很失望”是不可接受的。在此之前,重要的是要建立一种机制来让人们意识到这一点。

这就是称为“Poka yoke”(防误防错)的机制和方法发挥作用的地方。当您在组装顺序中出错或忘记安装零件时,这些功能会通过蜂鸣器或指示灯通知您,并且您无法进行下一步。

建立 Poka yoke(防误防错),重要的是要考虑如何在现场和实物中“轻松”、“快速”、“安全”和“可靠地”进行以下操作。

● 绘制缺陷或故障发生的位置

● 当使用出现错误,按4M进行分类

● 制定并实施最佳方法的对策计划

● 确认效果

利用工作说明、工作布局、设备/机器、工装等工具预防错误。创建一个“不会出错的机制”和“即使出现错误也不会导致缺陷流向后续流程的机制”。

23 Twenty Three

通过“可视化管理”检测异常现象

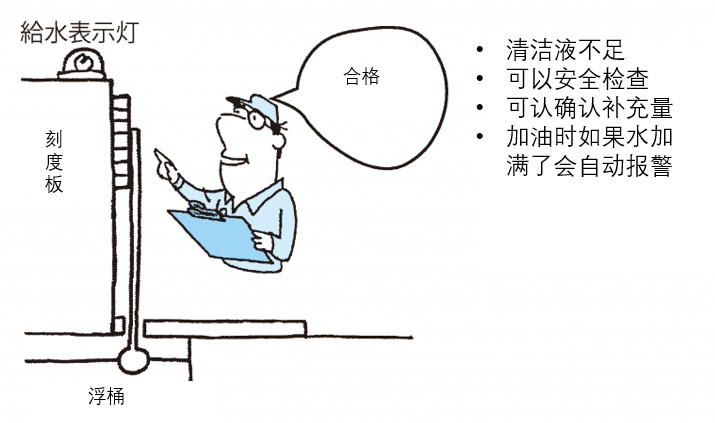

可视化管理是“一种由被管理对象自行判断异常,异常自身起作用使其发生,使人采取适当行动处理异常的机制”。

不言而喻,“早期发现异常”在生产现场很重要。但是,几乎不可能总是专注于“有什么异常吗?什么是异常?” 另一方面,有很多事情必须在现场进行管理。

解决方案是“可视化管理”。假设某件设备出现问题。这时,哪个更容易,是由操作人员集中了精神终于注意到了异常,还是由设备告诉我们“这是不正常的!”?当然是后者。

可视化管理可以在故障发生之前准确处理异常并专注于防止再次发生,因为它更容易。这就是所谓的“预防性管理”。

可视化管理的实践要点是:

(1)保持正常状态。如果设备从一开始就很脏或维护不善,则看不到异常。

(2)创建一种机制来查看、理解和处理异常情况。例如,通过使盖子透明,可以在不拆卸的情况下进行检查,重新定位难以看到的检查点。

(3)具备可靠地、修理异常的能力。正是我们自己的“能力”,才带出了“可视化管理”的真谛。

24 Twenty Four

三个工具激活TPM活动

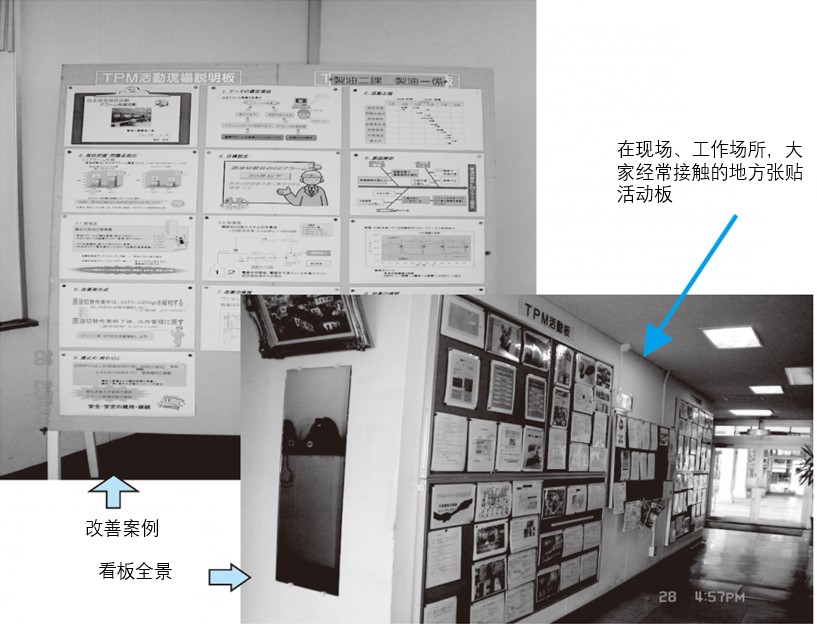

TPM效率的提升,离不开三个重要工具,分别是:活动板、OPL和小组会议活动。

1、活动板

“活动板”是活动的核心。TON圈子将以此为工具,讨论什么样的方案和目标,活动的背景和效果,并在此基础上,将与行动联系起来。

为此,与其使用字母列表,不如使用图表和插图,以便一目了然。这很重要。

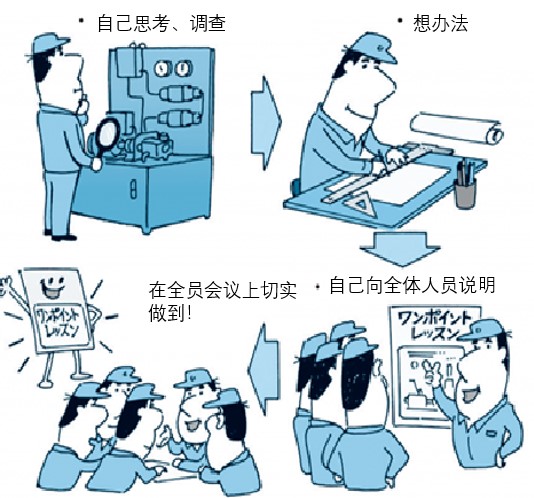

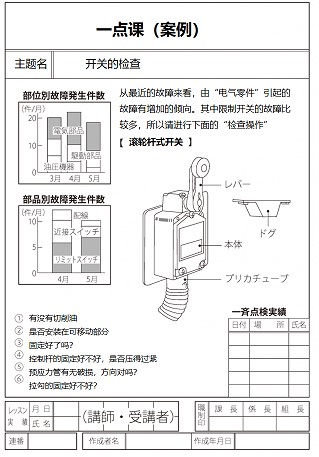

2、一点课

现场教育难以花费大量时间,需要反复复习,因此有效利用早会等短时间并在日常工作中进行是有效的。为此,我们将利用必要的知识、工作点、改进案例等作为在一张纸上总结一个项目的教材。

通过自己制作这些文件并进行教育,然后让受教育者扮演老师的角色,可以加深理解。

3、小组会议活动

TPM以小组的形式进行,但如果成员的意见脱节,就不能成为一股强大的力量。要和大家定期开会,把大家的意见综合总结,而不是一个人的意见。此外,还可以作为解决活动过程中的问题和困惑的平台。

25 Twenty Five

活动板

TPM 活动板是将TPM的活动、问题和未来计划张贴在白板或墙上,进行“可视化”的工具或活动,所有成员都可以分享活动的当前状态和计划的方向。

“活动板”作为“TPM三工具”之一,在各个领域都有使用。在“活动板”中描述的项目中,最少需要的项目是:

(1)团队成员(头像、名称、角色)

(2)方针及口号

(3)目标(目标及方案),

(4)日程安排

- 活动计划(目标、谁、截止日期)

- 进度

(5)输出(结果)记录

- 设备综合效率等

- 自主维护活动等

- 改善事例(前后对比照片)

(6)今后的活动主题

- 个别改善

- 自主保全

(7)反省点、问题点

(8)一点课

- 提案数量、内容、活动时间

- 缺陷消除结果

“活动板”必须能够展示及说明“现在必须做什么”“有什么样的问题”“如何解决”确保任何人都可以一目了然地看到圈子的问题、活动和未来计划。

26 Twenty Six

一点课

一点课用于交流教育,这是TPM的特点之一。你学得越多,教你所学的东西,你的理解就会越深。

解决问题的负责人或者某些专长的人都可以成为讲师,并将知识传达给成员。这就是所谓的交流教育,一点课(以下简称OPL-One Point Lesson)。OPL 简明扼要地介绍问题点,并一一总结。通过大约 5 到 10 分钟的短时间内对成员进行教育。

OPL 有以下三个形式的内容。

(1)基础知识:总结为了开展日常生产活动和 TPM 需要了解的内容;

(2)故障案例:从预防再次发生的观点出发,从实际发生的缺陷和故障等案例 总结每天要做的事情的要点;

(3)改进案例:总结改进思路、措施、内容和效果的效果,以便横向展开。

27Twenty Seven

小组会议活动

会议不仅仅是一个报告和联系的地方。同时也是明确成员角色和应该做什么的活动。

作为“TPM三大工具”之一,“会”也需要高效运营和利用。它不一定必须是会议的形式。重要的是利用您的空闲时间,例如在开始工作之前或在休息期间,讨论与您的活动相关的问题。此外,强制要求每月举行 3-4 次例会。

会议活动有以下十个要点:

1.每个人都清楚时间有限,控制好时间;

2.一人一角色,全员分工;

3.把要点准确记录在看板上,一边记录一边确认;

4.敞开心扉说话;

5.仔细倾听;

6.不拘泥形式;

7.不要独占发言;

8.不要人浮于事;

9.接受反对意见;

10.趁热打铁。

此外,当我们开会时,我们会做会议记录。不仅是为了确认所有成员,还要向老板汇报内容、结论、下一次预定日期等。通过征求意见,即提交会议记录,通过会议活动展示小组在做什么以及遇到的问题,并获得适当的指示和建议。与老板建立了信任和资源支持的关系。

28 Twenty Eight

从现场和实际产品中把握现实

问题的解决和改进从现场和产品的实际情况开始。

1.抛弃成见,尊重现实(事实)

工作场所的问题是他们应该是什么和他们真正是什么之间的差距。改进是为了填补人、机、料、法、环方面的空白。正确把握现实(事实)是改进的第一步。

在试图解决一个问题时,如果不了解事实,带着猜测和偏见采取措施,结果也不会好。尤其是那些有过成功经验的人,可能会落入重蹈覆辙的陷阱。

2.不要使用你判断的词

另外,不要用你正在判断的词语作为正确传达你掌握的事实的要点。例如,如果您使用“不好”、“错误”或“无法做到”的词语,它不会传达事实。更容易让士气低落。所以 请小心,当您不确定事实时,尽量不要使用这些判断性词语。

3.照原样观察事实

在取数据理解事实时,人们往往会考虑取数据顺应自己的想法。如果你能摒弃成见,在现场和现实中观察现场(事实),那么你会发现,改进没有那么困难,也更容易获得团队的支持。

29 Twenty Nine

先恢复再改进

恢复就是指让设备“回到原来的正确状态”。即使它发生故障,简单地更换零件也会导致它再次发生。让我们先恢复它,然后再进行改进。

当设备的单元或部件的功能受损时,就会发生设备故障。一般在发生故障时,采取措施更换损坏的零件或增加零件的强度,以防止其再次发生。但这个措施真的正确吗?失败不会因此而再次发生吗?简单地更换零件并不意味着已经确定了故障的真正原因并采取了应对措施。

日常的清洁、加油、拧紧等活动称为“设备基本状况维护”。通过确保这样做,可以保持设备几乎没有损害的状态。

也许失败是由于缺乏基本条件造成的。万一发生故障,当务之急必须是通过保持这些基本条件将设备恢复到原来的正确状态,而不是增加零件的强度或简单地更换它们。这称为恢复。即使没有恢复就改进了,问题的原因仍然存在,并且会再次出现。

30 Thirty

时刻注意改进的原则“ECRS”

E/C/R/S 是 Eliminate、Combine、Rearrange 和 Simplify 的首字母缩写,是对每个流程、工作和操作的改进的原则。

改进是调查现状,调查分析问题的原因,然后制定并实施对策方案。

E消除:

-我们能消除根本原因吗:

-是什么导致了这种情况?这是合乎公司规定吗?

-我们可以做一个简单的自动化新工艺吗?

C结合:

-我们能把这一步和其他步骤结合起来吗?

-其他人能够做吗?

-一个人能够做到这两步吗?

R重新策划:

我们可以重新安排流程步骤吗?

-我们可以重新安排工艺流程吗?

-我们可以重新安排培训吗?

-我们可以重新考虑监控点吗?

-还有其他办法吗?

:

-我们为什么需要这些信息?

-大多数情况下需要什么?

-一个外行会怎么看呢?

-是不是所有的如果和但是都在发生?

-你知道这个过程的目的吗?

-其他人是如何做到的?

实施改进前要做的是“5S”,设置更换时间包括准备夹具和更换零件的“寻找”时间和“返回”时间。为了缩短时间,杜绝浪费=5S(组织、整理、清洁、清洁、纪律)是必不可少的。

用改进“ECR”的四大原则快速改进。通过这样做,可以快速实现安全舒适的工作场所。